PV1210 sópermet szabvány

PV1210 sópermet szabvány, avagy amiről érdemes tudni

Magyarországon igen népszerű szabványnak számít a PV1210 (VW/Audi)) amely egy kvázi klimatikus elemet tartalmazó sópermet tesztet ír elő. Maga a szabvány nagyon hasonló a VDA 621-415 és az ISO11997 szabványokhoz (az áthivatkozások miatt a DIN 50 017 szabvány is ide sorolható).

Miről is szól a PV1210?

Magyarországon igen népszerű szabványnak számít a PV1210 (VW/Audi)) amely egy kvázi klimatikus elemet tartalmazó sópermet tesztet ír elő. Maga a szabvány nagyon hasonló a VDA 621-415 és az ISO11997 szabványokhoz (az áthivatkozások miatt a DIN 50 017 szabvány is ide sorolható).

Miről is szól a PV1210?

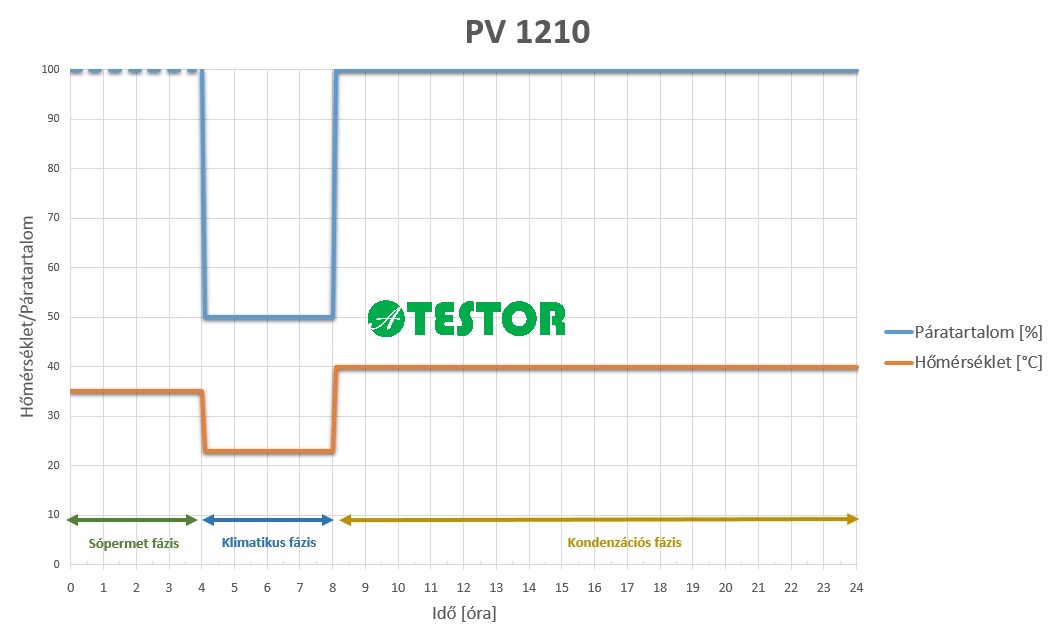

Az alábbi szemléltető ábrán megtekintető a szabvány egy ciklusa:

3 rész különíthető el egy cikluson belül. Az első egy hagyományos 4 órás sópermet teszt (ISO9227 szerint), a második egy 4 órás klimatikus fázis (ISO 554-23/50 szerint) a harmadik egyben az utolsó rész egy 16 órás kondenzációs fázist ír elő (ISO 6270-2 szerint).

A fázisok közül a klimatikus rész mondható érdekesebbnek, hiszen itt többfajta elképzelést is hallottam már az évek folyamán. Maga a szabvány azért tartalmazza ezt a részt, hogy még élethűbb, még valóságosabb körülmények érjék a mintadarabokat, hiszen a hagyományos folyamatos sópermet teszt során bár a minták korrodálódnak viszont a megjelenésük időtartalmát nem lehet a valósággal összehasonlítani csak gyakorlati tesztekkel.

A szabvány ezen része 23°C-ot határoz meg 50% RH érték mellett. Fontos kiemelni, hogy ezek szabályozott értékek, vagyis szükséges, hogy a kamra mintaterén belül létrejöjjön a megadott érték szerinti környezet.

Hogyan lehetséges 23°C hőmérsékletet és 50% RH értéket létrehozni a mintatérbe? - Alapesetben egy hagyományos sópermet kamrában csak nagyon bonyolult logisztikai körülmények között lehetséges.

Egy hagyományos sópermet kamra a környezeti hőmérsékletnél csak körülbelül +5-10°C-al melegebb hőmérsékletet tud létrehozni a mintatérben, hiszen aktív hűtés nélkül csak a környezeti hőmérséklettel képes lehűteni a mintateret. Belátható, hogy egy ISO 9227-es sópermet teszt után (35°C) nehezen elképzelhető, hogy egy átlagos kamra képes a mintateret lehűteni a jó esetben labor hőmérsékletű (~23°C) környezeti levegővel.

Nem elhanyagolható tény az sem, hogy a kamrának szabályoznia kell a mintatér páratartalmát, amelyet jellemzően meleg pára és a környezeti levegő befújásának váltakozásával kivitelezhető. A pontos érték eléréséhez ezen klimatikus fázisban 8,81 g vizet kell tartalmaznia minden 1 kg levegőnek a mintatérben.

Továbbra is a hagyományos kamrát szem előtt tartva nehezen elképzelhető, hogy egy 35°C-os fázis utána a kamra képes megfelelően létrehozni 23°C-os hőmérsékletet és 50% RH értéket.

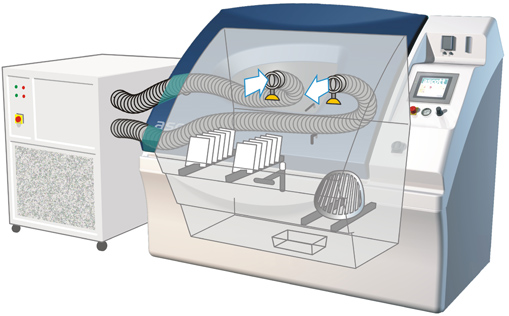

A fentebb leírt probléma megoldására az Ascott sópermet kamra gyártó egy komplex megoldást fejlesztett ki, amely biztosítani képes megfelelő hűtőteljesítményt és páraszabályzást.

A megoldás egy közepes méretű klímaegységet tartalmaz, amelyben található egy aktív hidegporlasztó is. Bár elsőre egyszerűnek tűnhet, a valóságban a kamrának nagyon finoman kell szabályoznia a levegő hőmérsékletét és a páratartalmat (lásd. Mollier-féle h-x diagram), amelyhez kifinomult vezérlés szükséges.

A címben felvezetett miről érdemes tudni a PV1210-es szabvánnyal kapcsolatban az előzőekben leírt problémára utaltam. Sajnos sok a tévhit azzal kapcsolatban, hogy szükség van-e a klímaegységre vagy sem. Felmerülhet az a megoldás, hogy a labor környezetét lehűtjük 18°C-ra (eltekintve az ezzel járó járulékos problémáktól – pl.: energiahasználat, felhasználói diszkomfort érzet stb.) és mondjuk a kamra a 18°C-os környezeti levegővel már képes lehűteni a mintateret (itt szeretném jelezni, hogy az Ascott megoldásában a hűtőlevegő hőmérséklete körülbelül +8-12°C-os) viszont a páraszabályzás megoldatlan marad, ami sikertelen tesztfuttatást eredményez.

Az előzőekben leírtak miatt döntött úgy a VT-Metal Kft. is 2016-ban, hogy beszerez egy Ascott 450 literes prémium sópermet kamrát közepes méretű klímaegységgel együtt. Fontos szerepe volt a döntésükben, hogy a partnereik által megkövetelt tesztparamétereket vitathatatlanul teljesíteni tudja a készülék.

Kelt: Budapest, 2018.02.02.

Sinka Dániel

Sópermet kamráink megtekintése