A Ford CEPT.00.00.L-467 és a Ford TM 00.00.L-467 szabványok közötti különbségek

A Ford 2019-ben adta ki az új, nemzetközi, ciklikus korróziós TM 00.00-L-467 tesztszabványt. Gyakori feltételezés, hogy a szabvány a korábbi meglévő Ford CETP 00.00-L-467 szabványt váltotta, melyet 2008 októberében adtak ki, de ez nem igaz. A két szabvány, bár hasonlít, mégis különböző, ebben a cikkben pedig ezeket az apró különbségeket tárgyaljuk meg.

Alkalmazás

A tesztek feladata, hogy a fémek korrózióállóságát vizsgálhassuk olyan környezetben, ahol jelentős mennyiségű nátrium-klorid található, mint például a felsózott, olvadó jeges útfelületek a tél során. A tesztek szabályozottan zajlanak, így a Ford alkatrészek minősítései a világon bárhol elvégezhetők. Az egyetlen szükséges készülék egy megfelelő tesztkamra, mely megfelel a szabványok előírásainak.

A tesztek a gyártási tervek engedélyezési folyamataiban hasznosíthatók:

- Új, korrózióálló termékek fejlesztése és minősítése

- Új elő- és utókezelési eljárások kifejlesztése

- Alapanyagok megfelelő kiválasztása

- A végtermék minőségellenőrzése

Általános követelmények

Mindkét tesztet laboratóriumi körülményekre tervezték, futtatása teljesen automata korróziós tesztkamrában végezhető, adott hőmérséklet és páratartalom mellett. A kamrának a következőkkel kell rendelkeznie:

- Egy klímaegység a fűtés és hűtés, illetve a páratartalom szabályzásához, mindezt nagyfokú megismételhetőség és reprodukálhatóság mellett

- Belső keringtetőrendszer a kondicionált levegőnek

- Beépített felső, oszcilláló permetezőrúd a mintáktól 1m távolságra (automata teszt)

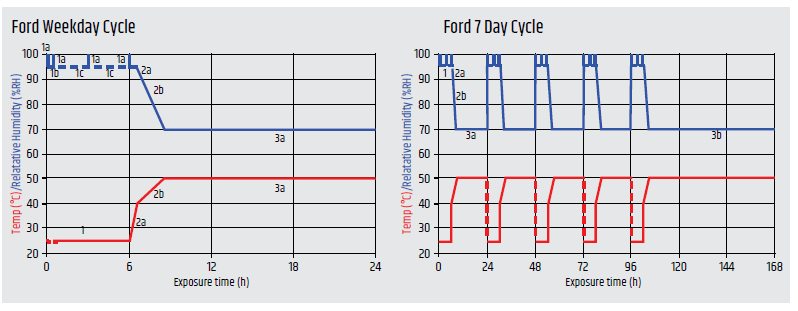

A Ford CEPT.00.00-L-467 és a Ford TM.00.00-L-467 tesztek is 7 napos tesztprofillal rendelkeznek, egy 5 napos (hétköznapi) ismétlőciklussal, majd egy 2 napos (hétvégi) fázissal.

Az 5 napos ismétlőciklus a következő lépésekből áll

Az 5 napos ismétlőciklus a következő lépésekből áll

- Egy 6 órás nedves fázis szobahőmérsékleten, időszakos sópermetezéssel (0,5% NaCl)

- Egy 2,5 órás átmeneti fázis, klímaszabályzott szárítással. Ez alapvetően két lépésben történik. Az első egy 30 perces felfutás, mely során a hőmérséklet 25°C-ról 40°C-ra melegszik, miközben a páratartalom folyamatosan magas, 95% RH. A második részhez egy 2 órás átmenet szükséges, mely során az elért 40°C hőmérséklet 50°C-ra nő, ezzel egyidőben a páratartalom pedig 95%RH-ról 70%RH-ra csökken. Ezek az előre beállított értékek az célkörülmények minden fázis végén.

- Egy 15,5 órás fázis állandó hőmérsékleten és páratartalmon (50°C/70%RH)

A 2 napos (hétvégi) fázis a következőképpen néz ki:

- 48 óra állandó hőmérsékleten és páratartalmon (50°C/70%RH)

Specifikus különbségek

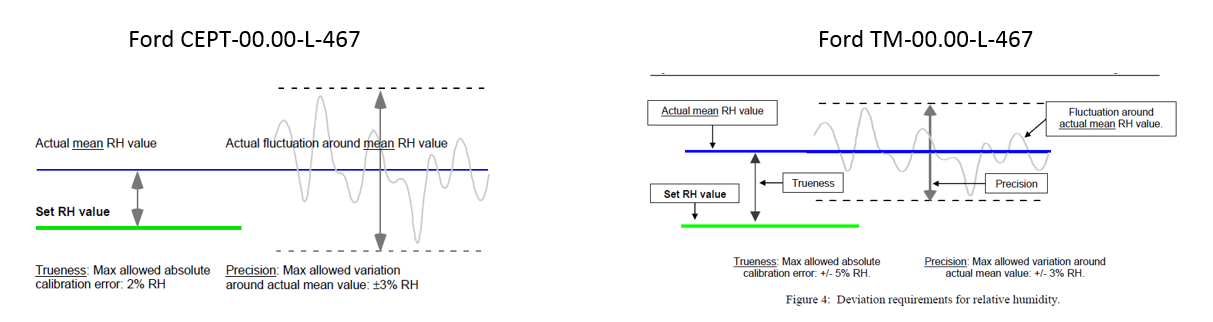

1. A Ford CEPT.00.00-L-467 a 25°C, 95%RH-s nedves fázisnak +/-2°C toleranciát enged, mely a TM szabványból már törlésre került

2. A CEPT teszt kijelenti, hogy az 50°C és 70%RH állandó hőmérsékletű és páratartalmú fázis valós középértékének +/- 4°C-on és +/- 2%RH-n belül kell lennie. A TM szabványban ezt valamelyest enyhítették, az középérték toleranciája itt már +/-2°C és +/- 5%RH.

3. A kalibrált középérték maximálisan megengedett rövidtávú hőmérséklet-ingadozása a CEPT szabványban +/-0.6°C , míg a TM szabványban némiképp enyhített +/-1°C

2. A CEPT teszt kijelenti, hogy az 50°C és 70%RH állandó hőmérsékletű és páratartalmú fázis valós középértékének +/- 4°C-on és +/- 2%RH-n belül kell lennie. A TM szabványban ezt valamelyest enyhítették, az középérték toleranciája itt már +/-2°C és +/- 5%RH.

3. A kalibrált középérték maximálisan megengedett rövidtávú hőmérséklet-ingadozása a CEPT szabványban +/-0.6°C , míg a TM szabványban némiképp enyhített +/-1°C

A toleranciahatárok különbségei a Ford CEPT és a Ford TM szabványokban

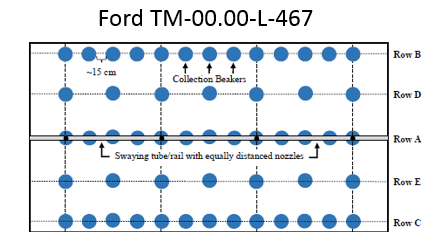

4. A CEPT szabványhoz képest a TM szabványhoz további két sor gyűjtőpoharat is hozzáadtak. Ez 20 extra gyűjtőpohárnak felel meg, melyek segítségével igazolható, hogy a lefelés permetezés mennyiségének átlaga a 6 órás sópermet szakasz során 3 L/m² és 15 L/m² között van.

A FORD TM-00.00-L-467 szerinti példa a gyűjtőpoharak elrendezésére

5. A CEPT szabvány szerint: „A falak fűtése kerülendő, mivel a sugárzás általi fűtés hajlamos arra, hogy a kamra falaihoz közeli mintákat túl szárazon tartsa ahhoz, hogy a páratartalomra vonatkozó előírásoknak megfeleljenek (vagy egy árnyékolót kell felszerelni az ilyen hatás elkerülése érdekében)."

A TM szabvány szerint: “A falak fűtését kerülni kell, mivel a sugárzás általi fűtés hajlamos arra, hogy a kamra falaihoz közeli mintákat túl szárazon tartsa ahhoz, hogy a páratartalomra vonatkozó előírásoknak megfeleljenek.

Ez egy viszonylag apró, ám fontos különbség a szabványok között, hiszen az erre megfelelő kamra gyártóinak meg kell változtatniuk a páramód alatti hőgenerálást.

6. A tesztpanelek szögeinek a CEPT szabvány szerint a függőlegestől 15-20°-n belül kell lenniük, míg a TM szabvány ugyanezt a függőlegestől 20° +/-5 fokban határozza meg.

A TM szabvány szerint: “A falak fűtését kerülni kell, mivel a sugárzás általi fűtés hajlamos arra, hogy a kamra falaihoz közeli mintákat túl szárazon tartsa ahhoz, hogy a páratartalomra vonatkozó előírásoknak megfeleljenek.

Ez egy viszonylag apró, ám fontos különbség a szabványok között, hiszen az erre megfelelő kamra gyártóinak meg kell változtatniuk a páramód alatti hőgenerálást.

6. A tesztpanelek szögeinek a CEPT szabvány szerint a függőlegestől 15-20°-n belül kell lenniük, míg a TM szabvány ugyanezt a függőlegestől 20° +/-5 fokban határozza meg.

Specifikus kiegészítések

Most, hogy átnéztük a különféle eltéréseket, lássuk azokat a kiegészítéseket a Ford TM szabványban, melyeket a CEPT nem határozott meg.

1. Az adott hőmérsékleti és páraprofilnak egy független adatgyűjtőből kell származnia, melyre általában a Vaisala HM141 ajánlott. A CEPT szabvány nem ajánl semmilyen meghatározott típusú adatgyűjtőt.

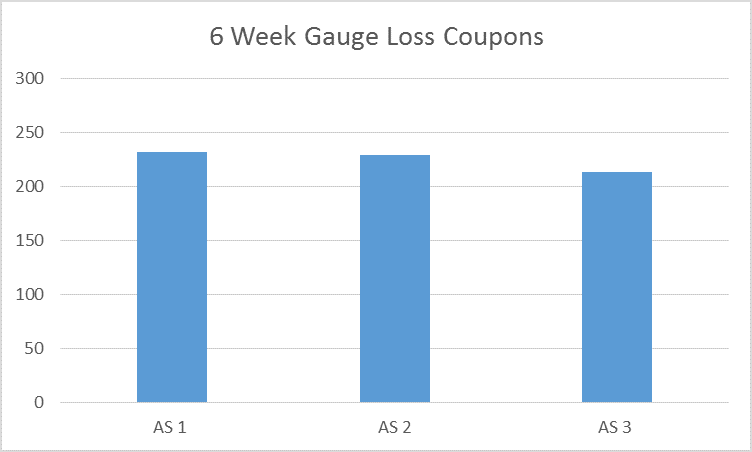

2. A Ford TM szabvány egy teljesen új, 150-200 mikronos mérőeszköz-veszteségi adatokkal foglalkozó szakasszal is bővült. Az FLTA CA 005-01-nek (Starret 760 FL mikrométer használata) vagy az FLTA CA 006-1-nek (Olympus 38DL ultrahangos vastagságmérő használata) mérések. A mérőeszköz veszteségét minden negyedévben ellenőrizni kell, legalább 3 ACT tesztpanel használatával. Az ellenőrzésre benyújtott profiladatoknak szintén egy független ellenőrző eszközből kell származniuk, melyet a minták síkjában, a minták között kell elhelyezni.

Íme egy példa, melyet a Ford Corrosion Engineering részlege adott ki és egy 6 hetes veszteség grafikonját mutatja egy Ascott AT1300IPLite kamrában:

1. Az adott hőmérsékleti és páraprofilnak egy független adatgyűjtőből kell származnia, melyre általában a Vaisala HM141 ajánlott. A CEPT szabvány nem ajánl semmilyen meghatározott típusú adatgyűjtőt.

2. A Ford TM szabvány egy teljesen új, 150-200 mikronos mérőeszköz-veszteségi adatokkal foglalkozó szakasszal is bővült. Az FLTA CA 005-01-nek (Starret 760 FL mikrométer használata) vagy az FLTA CA 006-1-nek (Olympus 38DL ultrahangos vastagságmérő használata) mérések. A mérőeszköz veszteségét minden negyedévben ellenőrizni kell, legalább 3 ACT tesztpanel használatával. Az ellenőrzésre benyújtott profiladatoknak szintén egy független ellenőrző eszközből kell származniuk, melyet a minták síkjában, a minták között kell elhelyezni.

Íme egy példa, melyet a Ford Corrosion Engineering részlege adott ki és egy 6 hetes veszteség grafikonját mutatja egy Ascott AT1300IPLite kamrában:

Összegzés

Ahogy láthattuk, a két szabvány – ha apróbb részletekben is – de eltérő. Egyik sem helyettesíti a másikat és mindkét teszt elvégezhető az Ascott által gyártott Atmosfär kamrákban.

A Ford TM 00.00-L-467 szabvány részletes tesztfolyamata az alábbi linken elérhető.

Akár ezzel a szabvánnyal, akár más tesztszabványokkal kapcsolatban érdeklődne, keressen minket bizalommal.

Az Ascott Atmosfär és Atmosfär Premium kamrákról a linkekre kattintva találhat részletes adatokat.

Akár ezzel a szabvánnyal, akár más tesztszabványokkal kapcsolatban érdeklődne, keressen minket bizalommal.

Az Ascott Atmosfär és Atmosfär Premium kamrákról a linkekre kattintva találhat részletes adatokat.

.png)