XRF technológia a műanyaggyártásban és újrahasznosításban

A műanyag olyan tulajdonságai, mint a strapabírás, sokoldalúság, könnyű súly vagy a kedvező ár napjainkra nélkülözhetetlen alapanyaggá tették, a mindennapok szerves részévé. Az élelmiszerek és gyógyszerek csomagolásaitól az elektronikai eszközökkel és autókkal bezárólag a műanyag mindenhol jelen van.

A kutatások szerint 1950 óta több, mint 8 milliárd tonna műanyag került gyártásra, manapság pedig az éves mennyiség a 350 millió tonnát is meghaladja. Mindannyian egyre inkább tisztába kerülünk a műanyag környezetre gyakorolt hatásaival, az ipar pedig keményen dolgozik azon, hogy még fenntarthatóbb legyen. Ennek érdekében lassan bevezeti a megújuló anyagokból készült bioműanyagokat, és növeli az alapanyagként felhasznált újrahasznosított műanyag mennyiségét.

A tesztek fontossága a műanyag feldolgozásban és minőségellenőrzésben

A műanyagok életciklusa nem egyértelmű: amint egy műanyag termék élete végére ér javítható, újra felhasználható, vagy két módon újrahasznosítható. A mechanikus újrahasznosítás során a műanyagokat anélkül alakítják át, hogy megváltoztatnák kémiai szerkezetüket, így új termékek gyártására is használhatók. A kémiai újrahasznosítás az alapvető építőelemeire (monomerekre) bontja a műanyagokat, így azok ismét nyersanyagként hasznosíthatók.

A tesztek nélkülözhetetlen szerepet játszanak a műanyagok karakterizációjában, mind az új nyersanyagok, mind az újrahasznosított műanyagok esetén. Ezzel garantálható, hogy a termelési folyamatot a veszteségek minimalizálásra optimalizálják, hogy a műanyag az alkalmazásnak megfelelő anyagösszetétellel rendelkezik és hogy nincs jelen semmilyen fölösleges vagy veszélyes anyag, ezzel is megfelelve a szabályozásoknak. A tesztfolyamat során számos különböző típusú vizsgálatot alkalmazhatnak, az egyszerű szemrevételezéstől az intenzív kromatográfiás módszerekig. A röntgenfluoreszcens (XRF) technológia is kiváló megoldást kínál, hiszen teljesen roncsolásmentes, porokon, pelleteken, szilárd és folyékony anyagokon egyaránt alkalmazható és percek alatt képes átfogó anyagösszetétel elemzések kivitelezésére, mindezt minimális mintaelőkészítéssel, vagy akár anélkül.

A tesztek nélkülözhetetlen szerepet játszanak a műanyagok karakterizációjában, mind az új nyersanyagok, mind az újrahasznosított műanyagok esetén. Ezzel garantálható, hogy a termelési folyamatot a veszteségek minimalizálásra optimalizálják, hogy a műanyag az alkalmazásnak megfelelő anyagösszetétellel rendelkezik és hogy nincs jelen semmilyen fölösleges vagy veszélyes anyag, ezzel is megfelelve a szabályozásoknak. A tesztfolyamat során számos különböző típusú vizsgálatot alkalmazhatnak, az egyszerű szemrevételezéstől az intenzív kromatográfiás módszerekig. A röntgenfluoreszcens (XRF) technológia is kiváló megoldást kínál, hiszen teljesen roncsolásmentes, porokon, pelleteken, szilárd és folyékony anyagokon egyaránt alkalmazható és percek alatt képes átfogó anyagösszetétel elemzések kivitelezésére, mindezt minimális mintaelőkészítéssel, vagy akár anélkül.

XRF a műanyag feldolgozásban és minőségellenőrzésben

Vessünk egy mélyebb pillantást arra, hogy hogyan tudja támogatni az XRF technológia a műanyagok feldolgozását és minőségellenőrzését az életcikluson keresztül.

Katalizátorok ellenőrzése a polimerizációs fázisban

Az életciklus első lépése a nyersanyagok feldolgozása (földgáz vagy kőolaj) monomerekké. A következő lépés a létrejövő monomerek polimerizációja a megfelelő típusú műanyaggá. A katalizátorokat a polimerizációs szakaszban adják hozzá a folyamathoz, hogy felgyorsítsák a reakciókat és biztosítsák, hogy az összes anyag átalakul. Az XRF technológiát arra használhatjuk, hogy meghatározzuk a katalizátor szintjét az alap polimerben. Ezáltal a folyamatmérnök ellenőrizheti a reakció állapotát és eldöntheti, hogy az már végbement-e és meggyőződjön róla, hogy a termék biztonságosan használható.

Példa: katalizátorszint a PTA-ban

A tiszta tereftálsavat (PTA) a nagyteljesítményű műanyagok – mint pl. PET – gyártásában használják. Az anyagot a xilol oxidációjából nyerik. A folyamat során jelen van még ecetsav, egy katalizátor (kobalt és mangán tartalmú oldat) és egy reakciót elősegítő anyag (brómossav) A folyamat során ezeket az összetevőket összekeverik, a katalizátor és a reakciót segítő anyag szintjét pedig folyamatosan ellenőrzik, meggyőződve róla, hogy a reakció végbemegy.

A fenti táblázat az X-Supreme 8000 EDXRF elemzővel kapott eredményeket tartalmazza. A készülék a három katalizátort a 90 másodperces vizsgálat során egyszerre érzékelte. Az érzékelés határértéke az adott elem azon mennyisége, melyet a készülék még éppen érzékelni képes a határjel fölött. Ez alacsonyabb, mint a számszerűsítési határérték, mely a megfelelő fokú pontossággal mérhető legalacsonyabb határérték – ez az érték, mely igazán számít. Láthatjuk, hogy ezen elemek számszerűsítési határértéke extrém alacsony, még ilyen rövid vizsgálati idővel is. Ezáltal a készülék kezelői gyorsan reagálhatnak, ha a folyamat további beállításokat igényel.

Adalékanyagszint ellenőrzése polimerekben

A folyamat következő lépése a vegyszerek hozzáadása a polimerhez. Ezek az adalékanyagok olyan speciális tulajdonságokkal vértezik fel a műanyagokat, melyek nélkülözhetetlenek a végző feldolgozásukhoz és alkalmazásukhoz. Az XRF technológiát ez esetben annak ellenőrzésére használják, hogy az adalékanyagok megfelelő mennyiségben vannak-e jelen.

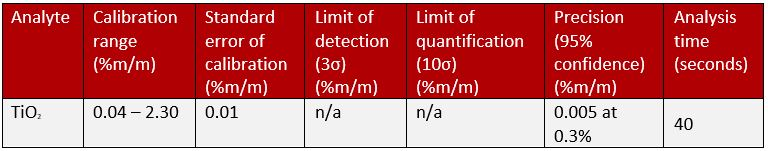

Példa: Titán-dioxid adalékanyag PET-ben

A titánium-dioxidot pigmentként alkalmazzák. A műanyaggyártás során széles körben használt adalékanyag, mivel kiválóan szórja a látható fényt és nyeli el az UV-t, ezáltal pedig fehérséget, világosságot és áttetszőséget biztosít az olyan műanyagok számára, mint pl. a PET. Fontos, hogy megfelelő mennyiségű TiO2-t adagoljunk, megfelelve az előírásoknak.

A fenti táblázat a LAB-X5000 asztali készülékkel kinyert TiO2-re vonatkozó adatokat tartalmazza. Jól látható, hogy a készülék mindössze 40 másodperc alatt rendkívül pontos méréseket végez a pigmenttartalomra vonatkozóan, ezáltal biztosítva, hogy a gyártás minősége egyenletes lesz.

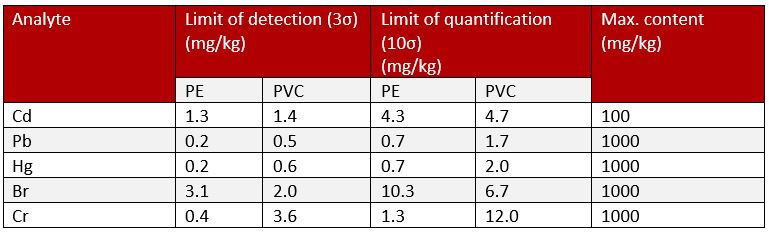

Veszélyes anyagok ellenőrzése a jogszabályok szerint

Az XRF elemzést a nyersanyagok és késztermékek ellenőrzésére is használható, hogy azok megfeleljenek a RoHS veszélyes anyagokra vonatkozó előírásnak. Az XRF készülékekkel az RoHS megfelelőség hivatalosan nem igazolható, de a technológia hasznos lehet, ha a beérkező termékek és polimerek ellenőrzéséről van szó. Ha ebben a formában használják, a laboratóriumi vizsgálatok szükségessége csökkenthető, ezáltal időt és pénzt spórolva.

A fenti táblázat az IEC 62321 szabvány által szabályozott öt elemre vonatkozó XRF eredményeket mutatja. Az XRF technológia alkalmazásával mind az öt elem esetén mindössze 30 perc alatt igazolható, hogy azok mennyisége az elfogadható határérték alatt van. Minden termék, melyben ezek meghaladják a határértéket vagy annak közelében vannak, különböző laboratóriumi vizsgálatoknak vethető alá (ICP, AA stb.). A Hitachi által kínált XRF elemzők egy bizonyos termékcsoportját kifejezetten RoHS vizsgálatokra tervezték.

A fentebb leírtak csupán három lehetőséget mutatnak be az XRF technológia alkalmazására a műanyaggyártás és újrahasznosítás minőségellenőrzési feladatainak terén. Emellett persze más feladatokra is alkalmazhatók a készülékek, mint pl.: műanyagok rendszerezése és osztályozása. A Hitachi XRF elemzői a legzordabb munkakörülmények között is megbízhatóan működnek, biztonságosan használhatók, strapabírók, stabilak és hosszútávon is megbízható eredményeket hoznak. Ezek összessége is jól bizonyítja, hogy egy ilyen készülék beszerzése kiváló befektetés.

A fentebb leírtak csupán három lehetőséget mutatnak be az XRF technológia alkalmazására a műanyaggyártás és újrahasznosítás minőségellenőrzési feladatainak terén. Emellett persze más feladatokra is alkalmazhatók a készülékek, mint pl.: műanyagok rendszerezése és osztályozása. A Hitachi XRF elemzői a legzordabb munkakörülmények között is megbízhatóan működnek, biztonságosan használhatók, strapabírók, stabilak és hosszútávon is megbízható eredményeket hoznak. Ezek összessége is jól bizonyítja, hogy egy ilyen készülék beszerzése kiváló befektetés.

További kérdés vagy kérés esetén kérem, keressen bizalommal!

.png)