Számítógép vezérelte színformuláció

Hány próba és hibás lépés kell a megfelelő színformulációhoz? Ha a válasz háromnál több, talán időszerű igénybe venni egy komputerizált megoldás segítségét.

A számítógép által támogatott színformuláció óriási előnyökkel járhat a vállalkozása számára. Hogy mást ne említsünk, a kezdők is gyorsabban elérhetik a színcélokat, így időt, pénzt és drága színezőanyagokat takaríthatnak meg. Ha sikerült kidolgoznia egy pontos metódust számíthat rá, hogy a színformuláció követelményeinek 95%-a elfogadható színtávolságon belül már az első próbálkozásra megegyezik!

Ha belegondolunk, hogy a manuális színkeverés átlagosan 12 próbát igényel mielőtt sikeresnek mondható, a formulációs szoftverek a fejlesztési és gyártási fázis során rengeteg időt és pénzt takarítanak meg a laboratóriumok számára.

Ebben a cikkben azt szeretnénk bemutatni, hogy hogyan segítheti egy hordozható vagy asztali spektrofotométer és a Color iMatch szoftver a festékek, műanyagok és textilek színének gyorsabb és kevesebb veszteséggel járó formulációját.

Ha belegondolunk, hogy a manuális színkeverés átlagosan 12 próbát igényel mielőtt sikeresnek mondható, a formulációs szoftverek a fejlesztési és gyártási fázis során rengeteg időt és pénzt takarítanak meg a laboratóriumok számára.

Ebben a cikkben azt szeretnénk bemutatni, hogy hogyan segítheti egy hordozható vagy asztali spektrofotométer és a Color iMatch szoftver a festékek, műanyagok és textilek színének gyorsabb és kevesebb veszteséggel járó formulációját.

A sikeres színformuláció lépései

1. lépés: a színezőanyag kiválasztása

A kiválasztott színezőanyagok mennyisége és típusa hatalmas szerepet játszik a színformulációs program sikerében. Fontos, hogy tiszta és világos színezőanyagokat használjunk, mindenből a megfelelő mennyiséget. Emellett szintén nagyon fontos, hogy a formulációs szoftverben gondosan karakterizáljuk a színezőanyagokat. A rossz minőségű input ugyanis lényegében egyenlő a rossz minőségű outputtal.

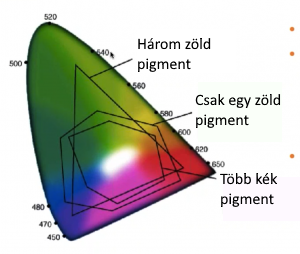

A több színezőanyag használata egyben növeli az elérhető színskálák színtartományát is. Az alábbi példa megmutatja, hogy mennyivel nagyobb a színskála, ha a rendszerében egy zöld pigment helyett hármat használ.

Azonban a túl sok pigment hozzáadása sem megfelelő megoldás. Ez ugyanis csak növeli a költségeket és a metaméria esélyét. Végső soron minden a színelméletről és az egyensúlyról szól. A számítógép által támogatott rendszerrel dolgozva ugyanis Ön is megszerzi azt a tudást, mely a legjobb színezőanyag kiválasztásához szükséges, mely által a színformuláció is gyors és pontos lesz.

Azonban a túl sok pigment hozzáadása sem megfelelő megoldás. Ez ugyanis csak növeli a költségeket és a metaméria esélyét. Végső soron minden a színelméletről és az egyensúlyról szól. A számítógép által támogatott rendszerrel dolgozva ugyanis Ön is megszerzi azt a tudást, mely a legjobb színezőanyag kiválasztásához szükséges, mely által a színformuláció is gyors és pontos lesz.

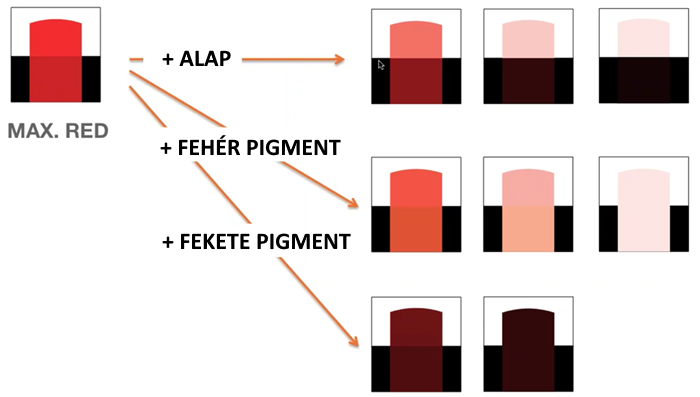

2. lépés: keverékek előkészítése és levonatok készítése

Az optimális eredmény és színegyezés érdekében meg kell adnunk a szoftvernek azt, hogy hogyan néznek ki a színezőanyagok. Ez a ’Max Tone’ – a maximum színezőanyag telítettség az alapanyaghoz képest – és az oldat megadását jelenti. Ez esetben 5% pirosat használunk 95% tiszta alappal, 2,5%-os, 1%-os és 0,1%-os keverékkel.

Emellett az opacitást is meg kell határozni azáltal, hogy a keverékek fekete-fehér kontrasztos lapokra való felvitelével és azok színmérővel való mérésével. Ezt a színadatot a kontrasztarány metódus segítségével is megszerezheti a Color iMatch szoftverben.

Emellett az opacitást is meg kell határozni azáltal, hogy a keverékek fekete-fehér kontrasztos lapokra való felvitelével és azok színmérővel való mérésével. Ezt a színadatot a kontrasztarány metódus segítségével is megszerezheti a Color iMatch szoftverben.

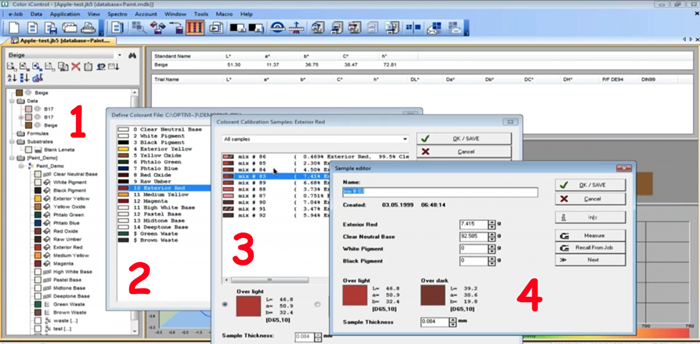

3. lépés: Levonatok bemérése a Color iMatch szoftverbe

A következő lépésben a létrehozott levonatokat be kell mérni a szoftverbe és létrehozni a színezőanyagokat. Az alábbi képernyőfotón látható, hogy ez hogyan néz ki a Color iMatch esetében.- A már szoftverben lévő elérhető színezőanyagok listája.

- Színezőanyag szerkesztő, fent a listázott színezőanyagokkal, lent pedig az alapanyagok listájával.

- Itt találhatók az egyes színezőanyagok formulációs keverékei.

- Itt található az előkevert színezőanyag egy specifikus tintához. Mivel a szoftver tisztában van a valós, skálázott a világosban és a sötétben végzett mérést, a koncentrációt az optikai tulajdonságával tudja meghatározni és jellemezni.

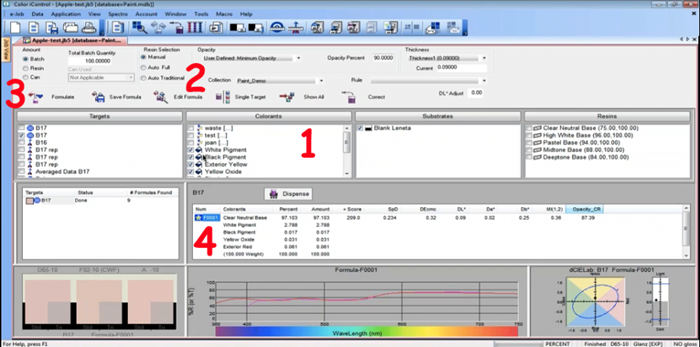

4. lépés: Színek egyeztetése egy gombnyomással

Ha a színezőanyag fájl elkészült, egy gombnyomással egyeztetheti a színárnyalatot.

- A színezőanyagok itt, a színezőanyag panelben kerülnek listázásra. Itt kiválaszthatja a használni kívánt színezőanyag kombinációt, vagy akár az összeset is kiválaszthatja.

- Kiválaszthat egy specifikus alapot vagy megkérheti a szoftvert, hogy kiválassza a legmegfelelőbbet. Ezen kívül az opacitást is meghatározhatja, hogy az egy célpontra vagy egy teljesen átlátszatlan rétegen fusson, ami a fekete terület teljes elrejtését jelenti.

- Nyomja meg a „Formulate” gombot és a Color iMatch javasolni fog egy recept kalkulációt, mellyel másodpercek alatt elérhető a kívánt szín.

- Ebben a példában 97%-os tiszta alapot kombináltunk 2,78 fehér pigmenttel, egy kis fekete pigmenttel, némi sárga oxiddal és pirossal, mely által 0,02-es Delta E különbséget sikerült elérni.

5. lépés: Keverék létrehozása a kalkulált formulából

Itt az idő az eredmények tesztelésére. Készítsen keveréket és levonatot a kalkulált formula alapján és mérje be a színt a szoftverbe. Sokszor már az első próbálkozás is megfelelő. Ha mégsem, lejegyezheti a problémákat és tovább finomíthatja vagy kiterjesztheti a színek beállítását az egy gombnyomással végrehajtható árnyalat korrekcióval.

Sok ügyfelünk úgy dönt, hogy távoli kapcsolattal automatizálja adagolási folyamatait. A Color iMatch meglehetősen rugalmasan együttműködik ezekkel a rendszerekkel, és képes automatikusan továbbítani a színformulációs adatokat; akár a gyártási méretű adagológépekhez is.

Sok ügyfelünk úgy dönt, hogy távoli kapcsolattal automatizálja adagolási folyamatait. A Color iMatch meglehetősen rugalmasan együttműködik ezekkel a rendszerekkel, és képes automatikusan továbbítani a színformulációs adatokat; akár a gyártási méretű adagológépekhez is.

A rendszer csak annyira pontos, mint a folyamat egésze

- Fontos hangsúlyozni, hogy a szoftver csak annyira jó, amennyire az eredeti pigment kalibrációs adatok. Ha nem áldoz időt arra, hogy ez megfelelő legyen, nem is várhat el megfelelő színformulációs eredményeket.

- Vegye figyelembe a színezéktételek eltéréseit, amelyek a színezék erősségének értékelésével ellenőrizhetők.

- Tartsa a kontraszt kártyáját stabilan és tisztán és időnként cserélje ki őket.

- Használjon pontos skálát és írja le a pontos mért mennyiségeket a legutolsó tizedesjegyig.

- Vegye figyelembe, hogy a minta vastagsága befolyásolja az árnyalatot és a megjelenést, különösen áttetsző festékek esetén.

- A nem homogén minták, a kosz, a karcolások és a változó állapotú felületek mind hatással vannak a szín eredményekre, így legyen annyira konzisztens amennyire lehetséges.

- A legjobban teljesítő színformulációhoz a teljes gyártási folyamatnak reprodukálhatónak kell lennie. Győződjön meg róla, hogy mindenki ugyanazt az eljárást követi.