Hogyan válasszuk ki a megfelelő XRF konfigurációt az elektronikai bevonatok méréséhez?

Az XRF-elemzők számos különböző konfigurációval kerülnek gyártásra, ezzel opciók szinte végtelen tárházát létrehozva a felhasználók számára: detektor típus, optika típusa, automatizálás, kézi és asztali készülékek stb. Jelen cikkben az elektronikai bevonatok által állított, XRF mérésekre vonatkozó kihívásokkal foglalkozunk, ezen belül pedig igyekszünk megtalálni az erre szolgáló legjobb konfigurációt, mellyel gyors és megbízható méréseket végezhetünk gyártási környezetben is.

Az első döntés: kézi vagy asztali XRF?

Manapság a kézi és asztali készülékek egyaránt képesek 0,001 – 50 μm rétegvastagságú fémes bevonatok mérésére szinte bármilyen típusú alapanyagon. A két konfiguráció közötti döntő faktor inkább a praktikum, nem pedig a teljesítmény. Ha nagyon nagy alkatrészeket mérünk, szemmel is jól látható, viszonylag nagy bevonattal (és a készülék kézzel is könnyedén egyhelyben tartható), akkor a kézi műszerek a legalkalmasabbak a feladatra.

Persze sok elektronikai alkatrész egyáltalán nem ilyen típusú. A mérendő felületek sokszor extrém kicsik, melyek mikroszkóp és kamera segítségével lokalizálhatók, melynek megfelelő elemzéséhez precíziós mintatartó tálca és speciális optika is szükséges. Az elektronikai alkatrészek esetén döntő többségben az asztali készülékek jelentik a megoldást.

Döntő faktor: Az alkatrész mérete és a mérendő felület nagysága. Könnyen beszállítható a minta a laboratóriumba? Ha igen, a kézi eszköz lesz a megfelelő. 1 mm-nél kisebb területeket kell mérnie? Ha igen, az asztali készülékek jelentik a megoldást.

Persze sok elektronikai alkatrész egyáltalán nem ilyen típusú. A mérendő felületek sokszor extrém kicsik, melyek mikroszkóp és kamera segítségével lokalizálhatók, melynek megfelelő elemzéséhez precíziós mintatartó tálca és speciális optika is szükséges. Az elektronikai alkatrészek esetén döntő többségben az asztali készülékek jelentik a megoldást.

Döntő faktor: Az alkatrész mérete és a mérendő felület nagysága. Könnyen beszállítható a minta a laboratóriumba? Ha igen, a kézi eszköz lesz a megfelelő. 1 mm-nél kisebb területeket kell mérnie? Ha igen, az asztali készülékek jelentik a megoldást.

Apertúra típus: Kollimátor vagy kapilláris optika?

A készüléken belül található apertúra a létrejövő röntgensugarakat a minta felületére irányítja és fókuszálja. Az így létrejövő pontnak kisebbnek kell lennie, mint a mérendő felületeknek, a választandó optikát tehát a mérendő felületek nagysága határozza meg.

Az XRF készülékek jellemzően az alábbi két apertúra típusból használják az egyiket: kollimátorok vagy kapilláris optikák. A kollimátor lényegében egy lyukas fém kocka, melyen keresztül a röntgensugár egy része áthatol és a mintára kerül. Ez jó megoldást jelent 100 µm és annál nagyobb felületek mérésére. A kapilláris optikák speciális üvegcsöveket használnak, melyek a képződő majdnem összes röntgensugarat összegyűjtik és egy nagyon kicsi pontba fúkuszálják. Ennek segítségével 50 µm-nál kisebb felületek is mérhetők. Ez a technológia vékonyabb bevonatok esetén is nagyobb precizitást garantál, mivel a kollimátorhoz képest nagyobb mennyiségű röntgensugárral képes dolgozni.

Döntő faktor: Fókuszpont nagysága. Az 50 µm-nál kisebb felületek esetén kapilláris optika szükséges, nagyobbak esetén nagy valószínűséggel a kollimátor is megfelel.

Az XRF készülékek jellemzően az alábbi két apertúra típusból használják az egyiket: kollimátorok vagy kapilláris optikák. A kollimátor lényegében egy lyukas fém kocka, melyen keresztül a röntgensugár egy része áthatol és a mintára kerül. Ez jó megoldást jelent 100 µm és annál nagyobb felületek mérésére. A kapilláris optikák speciális üvegcsöveket használnak, melyek a képződő majdnem összes röntgensugarat összegyűjtik és egy nagyon kicsi pontba fúkuszálják. Ennek segítségével 50 µm-nál kisebb felületek is mérhetők. Ez a technológia vékonyabb bevonatok esetén is nagyobb precizitást garantál, mivel a kollimátorhoz képest nagyobb mennyiségű röntgensugárral képes dolgozni.

Döntő faktor: Fókuszpont nagysága. Az 50 µm-nál kisebb felületek esetén kapilláris optika szükséges, nagyobbak esetén nagy valószínűséggel a kollimátor is megfelel.

Detektortípus: proporcionális számláló vagy SDD?

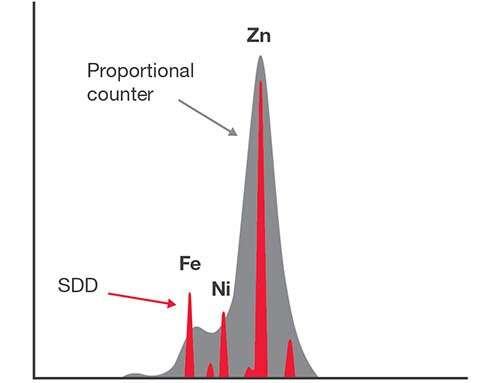

Az XRF eszközök által használt detektoroknak két fő típusát különböztetjük meg: a proporcionális számlálók és a szilikon drift detektorok (SDD) a leggyakoribbak. Annak eldöntése, hogy számunkra melyik a legalkalmasabb trükkös lehet, mivel mindkét technológiának megvannak a maga előnyei a különféle szituációkban.

A proporcionális számlálók olyan inert gázzal töltött palackok, melyek röntgensugár hatására ionizálódnak. Kiváló érzékenységet biztosítanak olyan nagy energiájú elemek esetén, mint ón vagy ezüst és kifejezetten hatékonyak olyan egyszerű elemzések esetén, ahol kevés elemmel számolhatunk.

Az SDD-k félvezető eszközök melyek röntgensugarak hatására adott mennyiségű töltést produkálnak. Ha a mintán belül nagyobb számú elem jelenlétére vagyunk kíváncsiak, vagy olyan alacsony energiájú összetevőket keresünk, mint pl. foszfor ez a megoldás jobb felbontást kínál.

A lenti diagram a két detektortípus teljesítményének különbségét illusztrálja ugyanazon a mintán. A vörös rész mutatja az SDD, míg a szürke rész a proporcionális számláló spektrumát.

A proporcionális számlálók olyan inert gázzal töltött palackok, melyek röntgensugár hatására ionizálódnak. Kiváló érzékenységet biztosítanak olyan nagy energiájú elemek esetén, mint ón vagy ezüst és kifejezetten hatékonyak olyan egyszerű elemzések esetén, ahol kevés elemmel számolhatunk.

Az SDD-k félvezető eszközök melyek röntgensugarak hatására adott mennyiségű töltést produkálnak. Ha a mintán belül nagyobb számú elem jelenlétére vagyunk kíváncsiak, vagy olyan alacsony energiájú összetevőket keresünk, mint pl. foszfor ez a megoldás jobb felbontást kínál.

A lenti diagram a két detektortípus teljesítményének különbségét illusztrálja ugyanazon a mintán. A vörös rész mutatja az SDD, míg a szürke rész a proporcionális számláló spektrumát.

Döntő faktor: Bonyolult választás, de ha számos különböző elemet szeretnénk mérni, esetleg nagyon vékony vagy komplex bevonatokat, az SDD a legjobb választás.