Hogyan mérhetjük pontosan a száraz rétegvastagságot?

Én magam is kalibrálhatok?

Nagy eséllyel Ön is ismer valakit, aki félreérti a kalibráció és kalibrációs időközök feltételeit. Számukra meglepő lehet, hogy nem csak hogy nem kalibrálhatják mérőeszközüket, de általában az évenkénti hitelesítésre vonatkozóan sincs kötelező előírás. Az ASTM D7091 a kalibrációt a következőképpen definiálja: “magas szintű, ellenőrzött és dokumentált eljárás a mérőműszer teljes működési tartományában nyomon követhető kalibráló etalonokon végzett mérések elvégzésére, majd a mérőműszer szükséges beállításainak elvégzésére (szükség szerint) a tűréshatáron kívüli eredmények korrigálására.”

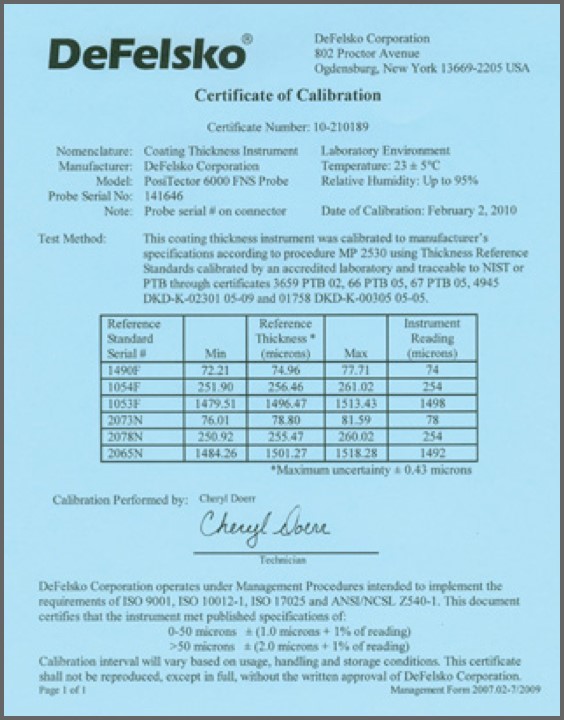

A továbbiakban pedig azt is kiemeli, hogy: „a kalibrációt a készülék gyártója, illetve annak felhatalmazott szakembere, vagy egy akkreditált kalibrálólabor végzi, ellenőrzött környezetben, dokumentált folyamatokkal.” A kalibráció végén jellemzően egy Kalibrációs Tanúsítvány kerül kiállításra. Ez a dokumentum rögzíti a valós mérési eredményeket és minden egyéb, a sikeres műszerkalibrálással kapcsolatos információt, emellett pedig egyértelműen megmutatja a nemzetközi etalonokra való visszavezethetőséget. A munkák leírásai gyakran megkövetelik a közelmúltbeli kalibráció bizonyítását.

Egy készülék életútja során elengedhetetlen az időszakos kalibráció, mivel a legtöbb mérőeszköz pontossága a hosszabb használat során romlik. A kalibrációs intervallum a készülék két kalibrációja között meghatározott időtartamot jelenti. Az ISO 17025 követelményeinek megfelelően a legtöbb gyártó nem tünteti fel a kalibrációs intervallumokat a tanúsítványokon. Miért? Mert nem tudják, hogy a készüléket milyen gyakorisággal, milyen környezetben, vagy épp mekkora odafigyeléssel fogják használni.

Ha nincs tapasztalata egy adott készülékkel, az 1 éves intervallum megfelelő lehet két kalibráció között. Ez aztán tapasztalati alapon és rendszeres ellenőrzéssel (lásd alább) módosulhat. Az új készüléket vásárló felhasználók a vásárlás dátumát tekinthetik a kalibrációs intervallum kezdőpontjának. Az, hogy a készülék mennyit állt a raktárban elhanyagolható tényező, ezáltal minimálisra csökkenti a kalibrációs tanúsítvány tényleges dátumának jelentőségét.

Az ellenőrzés létfontosságú

Egy kalibrációs tanúsítvány nem garantálja, hogy a készülék pontossága a kalibrációs intervallum során végig ugyanakkora marad. A doboz kinyitását követően számtalan faktor befolyásolhatja hátrányosan a mérőeszköz működését. Épp ezért követeli meg a legtöbb szabvány a pontosság rendszeres ellenőrzését. Hogy elkerüljük a pontatlan készülékkel való mérést, minden használat előtt – jellemzően a műszakok kezdetén - érdemes ellenőrizni a pontosságot és a működést.

Nagy mennyiségű mérés után, vagy ha a készüléket leejtettük, netán ha gyanítjuk, hogy az eredmények hibásak, az ellenőrzést érdemes ismét elvégezni. A pontosság ellenőrzésére nyomon követhető referencia etalonokat használnak: műanyag lemezeket vagy bevonatos fémlemezeket. A mérési sorozat átlagának a készülék és a referencialemez kombinált tűréshatárán belül kell lennie.

A nyomon követhetőség azt jelenti, hogy a mérés eredményét összehasonlítások megszakítás nélküli láncán keresztül követhetjük vissza egészen egy általánosan helyesnek elfogadott nemzetközi etalonig. Ez a lánc számos megfelelő mérési etalonból áll, melyek összes értéke nagyobb pontossággal és kisebb bizonytalansággal rendelkezik, mint a korábbi etalonok.

Befolyásoló hatások

Szélsőséges esetek

Korábban az ipari szabványok azt javasolták, hogy ne mérjünk 3-5 cm-nél kisebb távolságban az élektől. A modern szondák jellemzően sokkal közelebb képesek mérni. Valójában a pontosságuk csak akkor csökken, ha túlnyúlnak az éleken. Ennek ellenőrzése ugyanúgy zajlik, mint a legtöbb más esetben: a bevonat nélküli alapanyag mérésével, mellyel ellenőrizhető, hogy a mérési sorozatok átlaga zéró értéken a készülék tűréshatárán belül van. A csíkos bevonatokat gyakran a kis felületekhez tervezett mikroszondák segítségével lehet a legjobban mérni.Igazítás a profilhoz

A védőfelületek felhordása előtt az acél felületeket gyakran csiszolással tisztítják. A mérés ezeken a felületeken bonyolultabb, mint a sima felületeken. A felületek mérésre gyakorolt hatása a profil mélységével növekszik, illetve függ még a szonda alakjától és a bevonat vastagságától. A felhasználóknak érdemes tudniuk, hogy ezek a „horgony minták” szokatlanul magas mérési eredményeket okozhatnak. Úgy tűnik azonban, mindenkinek megvan a kedvence módszere arra, hogyan állítsa be készülékét az ilyen profilokhoz. Melyik a helyes?

.png)

A felszínprofil miatt jellemzően magasabb értékeket kaphatunk

Az SSPC-PA 2 számos megoldást kínál a készülék típusától és az adott helyzettől függően. Az ASTM D7091 és ISO 19840 szabványok is hasonló lehetőségeket kínálnak. A mechanikus, „lehúzással” működő készülékek nem lineáris skálákkal rendelkeznek, melyek nem állíthatók. Épp ezért legalább tíz, bevonat nélküli felületen végzett mérés átlaga szükséges ahhoz, hogy egy alap eredményt kapjunk fémek esetén (BMR). Az érték a leendő rétegvastagság eredményekből kerül kivonásra.

A legtöbb elektronikus mérőműszert a gyártói utasításokat követve a felhasználó is be tudja állítani. Gyakori módszer a profil főbb csúcspontjait (peak) borító bevonat szimulálása. Egy ismert vastagságú lemezt helyezünk a felületi profilra és megmérjük. A mérőműszert úgy állítjuk be, hogy megfeleljen a lemez vastagságának. Ha nem férünk hozzá a bevonat nélküli alapanyaghoz, az ISO 19840 korrekciós értékeket is tartalmaz, melyeket kivonhatunk a mérési eredményekből az ISO 8503 szerinti finom, közepes és durva profilok esetében.

Hibák halmozása

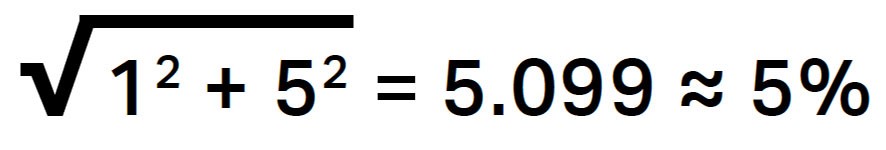

Most, hogy tudjuk, hogy bevett gyakorlat egy készülék lemezvastagsághoz történő beállítása, fontos, hogy tisztában legyünk azzal is, hogy ez jelentős hibákat is okozhat a későbbi méréseinkben. A mérőműszerek a gyártó által meghatározott pontossággal és tűréshatárral rendelkeznek. Ha a készülék beállítását lemezeken végezzük, a mérések kevésbé lesznek pontosak. Például, ha egy megfelelően kalibrált készülék pontossága +/- 1% és a lemez vastagsága +/- 5% pontosságú, akkor a készülék és a lemez együttes toleranciája valamivel nagyobb lesz, mint +/- 5%, ahogy az ábrán is látható.

A beállított készülék pontossága +1% és +5% között változik a négyzetek összegének gyökével számítva

A szonda vizsgálata

Forró felületeken kerüljük a hosszabb ideig tartó méréseket, a mérések között pedig hagyjuk a szondát lehűlni. Érdes felületek esetén óvatosan engedjük le a szondát és soha ne húzzuk oldalirányba, hacsak a szondát nem kifejezetten ilyen használatra tervezték. Az ismert vastagságú műanyag lemezek az ilyen felületekre felhelyezhetők, ezzel némi védelmet nyújtva a szondának. A lemez vastagságát ki kell vonnunk a mérési eredményből és ne feledjük a lemez használatából fakadó extra mérési toleranciát.

Annak jelei, hogy a szonda szervizre szorul: a vártnál alacsonyabb értékek (pl. a szonda hegyének kopása), a vártnál magasabb értékek (pl. idegen anyag tapadt rá) és a szabálytalan mérések (pl. alkatrészhiba).

A szonda megfelelő tartása

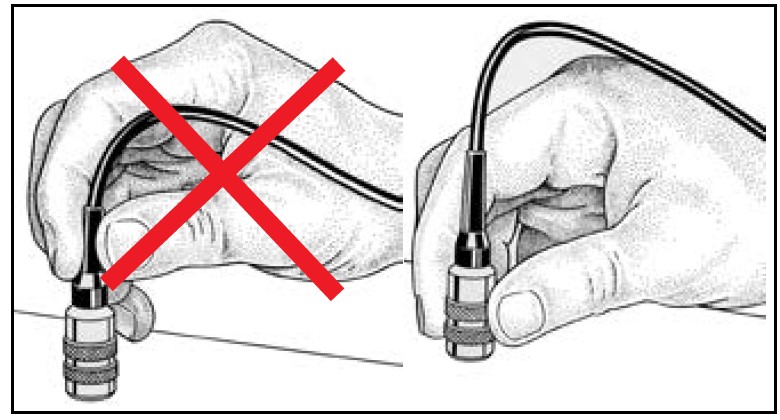

A modern készülékeket úgy tervezik, hogy a felhasználói behatás minimális legyen. Mégis, érdemes figyelni a szonda helyes tartására, hiszen a hibás használat téves eredményekhez vezethet. A szondák különböző méretűek és formájúak. Érdemes megismerni saját modellünk megfelelő működtetését és a szonda tartását. A hordozható készülékek többsége egyszerre egy mérést végez. A mérések között emeljük fel a szondát a felületről. A szonda húzgálása csökkenti az élettartamát.

A legtöbb modern rétegvastagságmérő készülékbe állandó nyomásmechanizmusok kerülnek beépítésre, melyek biztosítják, hogy a szonda merőlegesen helyezkedjen a felületre, illetve, hogy a kezelő által gyakorolt nyomás ne befolyásolja a mérési eredményt. A szonda nem megfelelő tartása felülírja ezeket a mechanizmusokat és csökkentheti a szonda élettartamát. A ferdén elhelyezett szonda magasabb értékeket, a puha bevonatokra nyomott szonda pedig alacsonyabb értékeket eredményezhet.

A legjobb eredmények és a hosszabb élettartam érdekében a szonda csúszó burkolatát az ujjainkkal, a felszínhez közel fogjuk meg

A környezet kiértékelése

Az elektromos berendezések által keltett erős, szórt mágneses mezők megzavarhatják a mágneses elven működő készülékek működését. Például hibás eredményt hozhat egy elektromos motoron való mérés, vagy egy nagyobb, éppen elinduló motor közelében történő vizsgálat. A rádiótornyokból és antennákból származó erős, elektromágneses sugárzás is negatívan befolyásolhatja a készülék működését. Hogy minimalizáljuk a külső elektromágneses mezők lehetséges behatásait, ellenőrizzük, hogy a készülékünk rendelkezik-e megfelelőségi nyilatkozattal. Ez a nyilatkozat igazolja, hogy a gyártó megvizsgálta a készülék ellenállóképességét az elektromágneses kompatibilitással (EMC) szemben, a nemzetközi szabványoknak megfelelően. Az ilyen szabványok egyik jól ismert példája az EN 61326-1:2013. Ezek azonban meglehetősen ritkán előforduló, szélsőséges esetek. A legtöbb kétely eloszlatható, ha a készülék működését az ismert referencia etalonokon ellenőrizzük.

Egy ritkán elég

A „leolvasás” (reading) és „mérés” (measuring) szavakat szinonimaként szokás használni. Az SSPC-PA 2 érdekes kivételt tesz, hiszen azt határozza meg, hogy az első kifejezés egyetlen mérést, míg utóbbi egy mérési sorozat átlagát jelenti. Egyetlen mérésben ritkán bízhatunk meg, legyen szó vastagság meghatározásáról, vagy lemezekhez való beállításról. A megismételt mérések – még egymáshoz közeli pontokon is – gyakran különböznek a bevonat és az alapanyag felületének szabálytalanságai miatt. A felszíni szennyeződések, a környezetből fakadó interferenciák és a nem megfelelő használat csak néhány azon dolgok közül, melyek hátrányosan befolyásolhatják az eredményeket. Használjuk ki a statisztikák nyújtotta biztonságot és végezzünk számos mérést. A nem ismétlődő, szokatlanul magas vagy alacsony értékeket hagyjuk figyelmen kívül. Az elfogadható mérések eredményeinek átlagát tekinthetjük az adott pozíció rétegvastagságának.

Konklúzió

A modern készülékek a legtöbb esetben kompenzálják a különböző forrásokból fakadó pontatlanságokat, de nem mindegyiket. A helyes rétegvastagságméréssel kapcsolatos legmegbízhatóbb forrás minden esetben a gyártói iránymutatás, a műszaki támogatást nyújtó hálózatuk, illetve a különböző ipari szabványok.

A készülékekkel kapcsolatban és bármilyen egyedi kérdés vagy kérés esetén keressenek minket bizalommal!

.png)