Festékvastagság mérése ADAS rendszerrel ellátott autók lökhárítóin

A DeFelsko PosiTector 200 rétegvastagságmérő készülék ideális megoldás, ha roncsolásmentesen szeretnénk mérni a festékréteg vastagságát autók műanyag alkatrészein (lökhárítók, dekorációs elemek), akár rendelkeznek fejlett vezetéstámogató rendszerekkel (ADAS), akár nem.

Az autógyártók és szervizek már több, mint 25 éve használják a DeFelsko PosiTector 200 készüléket a külső és belső műanyag alkatrészekre felhordott festékréteg vastagságának mérésére. Miközben a készülék biztosítékot nyújtott arra, hogy az alkatrészek megfelelnek a specifikációknak, a biztonság nem játszott kiemelt szerepet – mostanáig. A fejlett vezetéstámogató rendszerek (ADAS) gyors fejlődésével az autók lökhárítóin és műanyag elemein történő rétegvastagságmérés elengedhetetlenné vált. A gyártói előírástól eltérő rétegvastagság negatív hatással lehet az ADAS szenzorokra, melyek működésében akár hiba is felléphet, ezzel veszélyeztetve az autó biztonságát.Ebben a cikkben szeretnénk kiemelni a pontos, előírásoknak megfelelő festékvastagság mérések fontosságát, hiszen – ahogy sok más területen is – a biztonság itt is elsődleges.

A mérések háttere

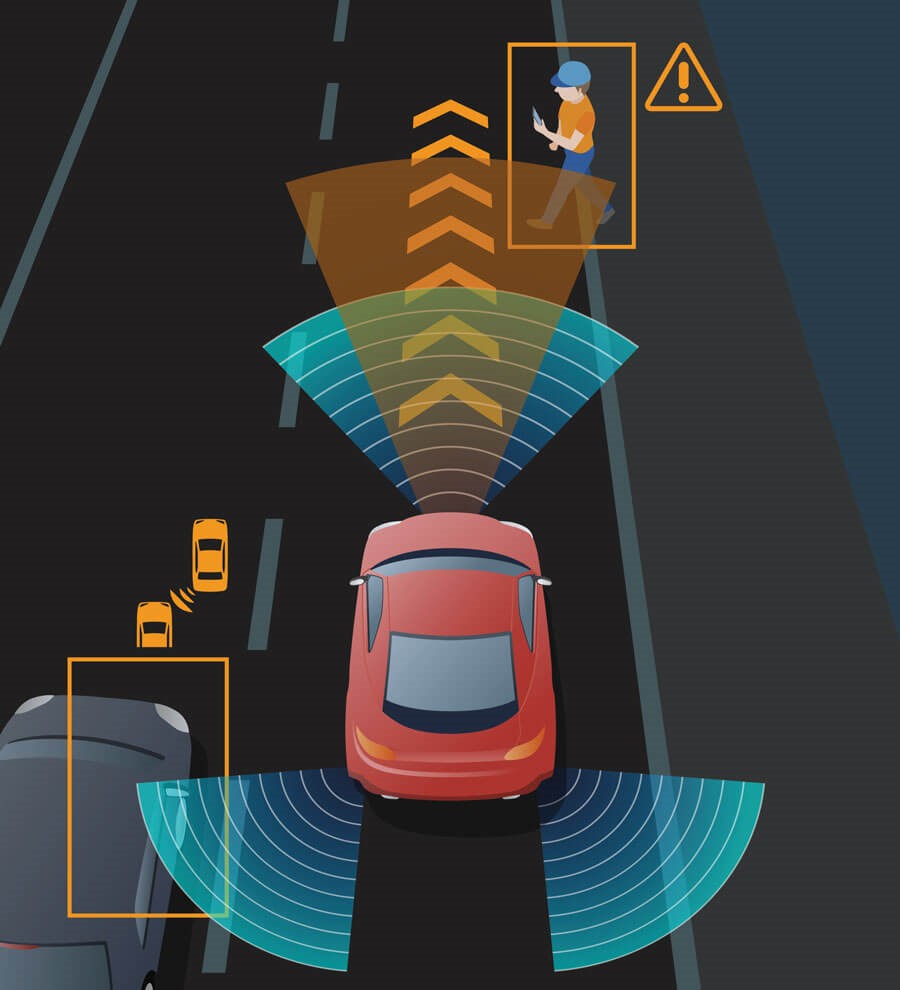

Az autógyártók folyamatosan igyekeznek integrálni az újabb és újabb fejlett technológiákat, ezzel növelve a járművek és utasaik biztonságát. Az ADAS már számos új jármű esetén alapvető szabvány. Az ilyen és ehhez hasonló rendszerek a következőket tartalmazhatják:

- Holttérfigyelő

- Sávelhagyás figyelmeztetés

- Gyalogosérzékelés

- Integrált fékrásegítés

- Adaptív tempomat

- Ütközéselkerülő fékezőrendszer

Az ADAS rendszerei gyakran használnak lökhárítóba épített érzékelőket, melyek a tárgyak mozgását és közelségét érzékelik. Megfelelő működésük nem vár akadályokba ütközhet akkor, ha jelerősségüket a különböző javítási munkák, vagy a túl vastagon felvitt festékréteg befolyásolják. Ennek okán az autóipari gyártók, köztük a GM korlátozta az ADAS-al felszerelt autók lökhárítójára javítás során felvihető festékréteg vastagságát. A festékréteg vastagsága nem haladhatja meg az OEM gyártók ajánlását, például: a GM meghatározása szerint az ADAS-al szerelt autók lökhárítóján lévő festékréteg vastagsága nem haladhatja meg a 330 mikron (13 mils) vastagságot. A túlzottan vastag festés negatívan befolyásolhatja a szenzor működését.

A gyártók és szervizek számára most még fontosabb, mint valaha, hogy pontosan mérjék és szabályozzák a festékréteg vastagságát a javítási munkák során.

A DeFelsko megoldásai

A PosiTector 200 B ultrahangos rétegvastagságmérő készülék ideális eszköz az autókon található műanyag lökhárítók, díszítőelemek, külső és belső alkatrészek festékréteg-vastagságának mérésére. A készülék azonnal használatra kész, a legtöbb alkalmazás esetén nincs szükség külön kalibrációra.

A készülékből két modell érhető el:

A készülékből két modell érhető el:

- A PosiTector 200 B1 (Standard modell) a gazdaságos és a legáltalánosabb megoldást jelenti a teljes rétegvastagság mérésére.

- A PosiTector 200 B3 (Advanced modell) képes a teljes rétegvastagság mérésére és akár három különálló réteg mérésére is a többrétegű rendszerekben.

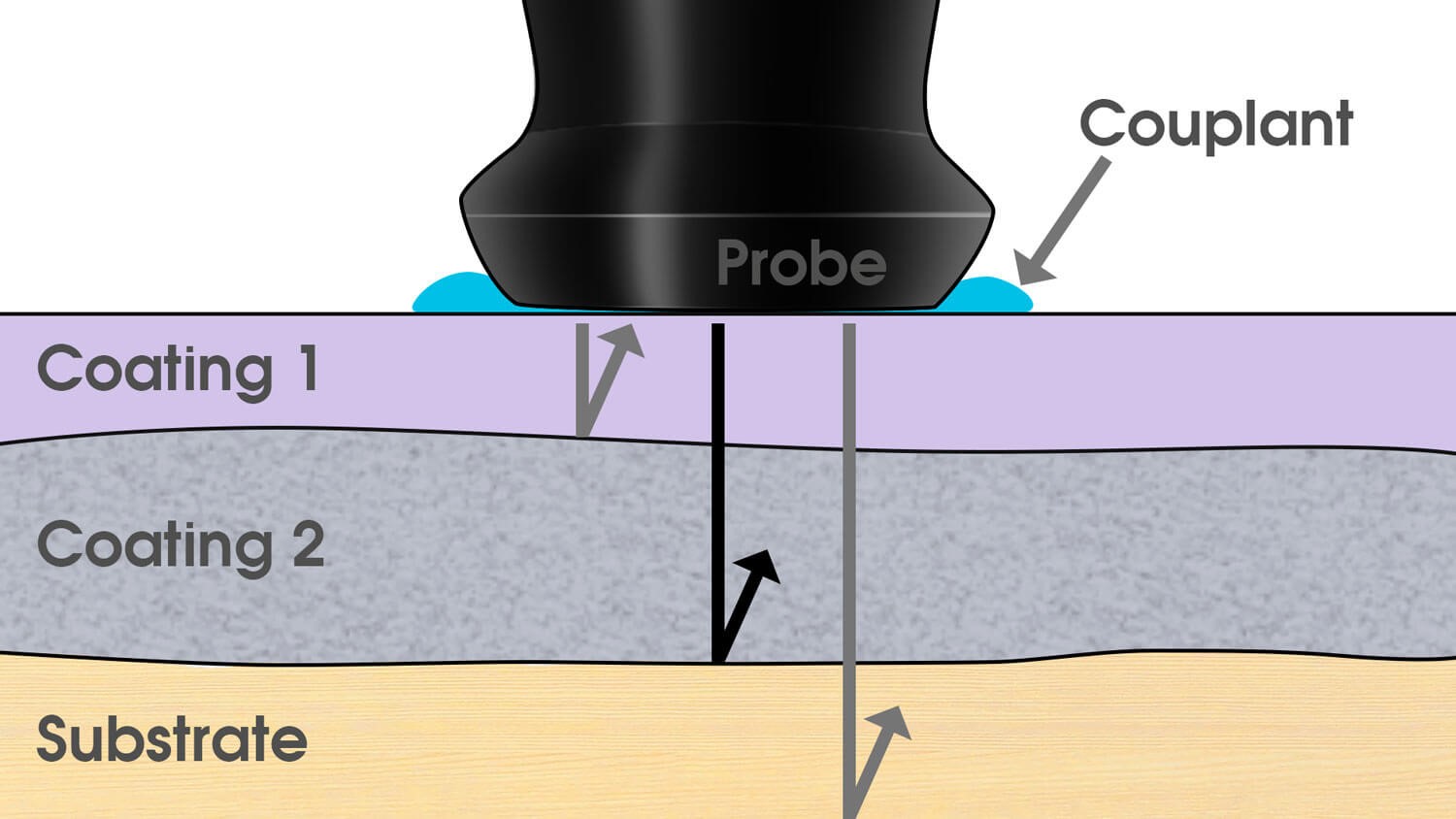

Hogyan működik: A PosiTector 200 B szonda nagy frekvenciájú hangimpulzust bocsát ki, mely egy csatológél segítségével bejut bevonatba és bármilyen eltérő sűrűségű felületről visszapattan. A rétegvastagság mérése az ultrahangjelnek a szonda hegyétől a bevonat/alapanyag határfelületéig és vissza terjedéséhez szükséges idő mérésével történik. Az utazási időt elosztjuk kettővel, és megszorozzuk a hang sebességével a bevonatban, hogy megkapjuk a bevonat vastagságát.

Az autóipari bevonatok karakterisztikájukat tekintve többrétegű rendszerek, melyek tapadást segítő anyagból, alapozóból, alaplakkból és a felső fényezésből állnak. Ez a cikk a teljes, kombinált vastagság mérésére fókuszál. A többrétegű rendszerek rétegenkénti mérésével kapcsolatban lépjen kapcsolatba a gyártóval, vagy cégünkkel, mint a DeFelsko termékek hazai forgalmazójával.

Hogyan mérjünk?

A PosiTector 200 B készülék a dobozból kicsomagolva máris készen áll a mérésre. A lökhárítókra felvitt összes réteg vastagságának mérésére javasolt a „Max Thick Mode” aktiválása a Setup menüben. Ha a módot aktiváltuk, kövessük az alábbi, egyszerű lépéseket.

- Vigyen fel egy csepp ultrahang gélt (csatolóanyagot) a lökhárítóra/mintára.

- Helyezze a szondát a géllel bekent felületre és nyomja le a mérés elvégzéséhez.

- Mikor két csipogást hall és az eredmény megjelenik a kijelzőn, emelje fel a szondát. Ha ugyanazon a helyen szeretnénk egy második mérést is végezni, a szondát tartsuk a felszínre nyomva.

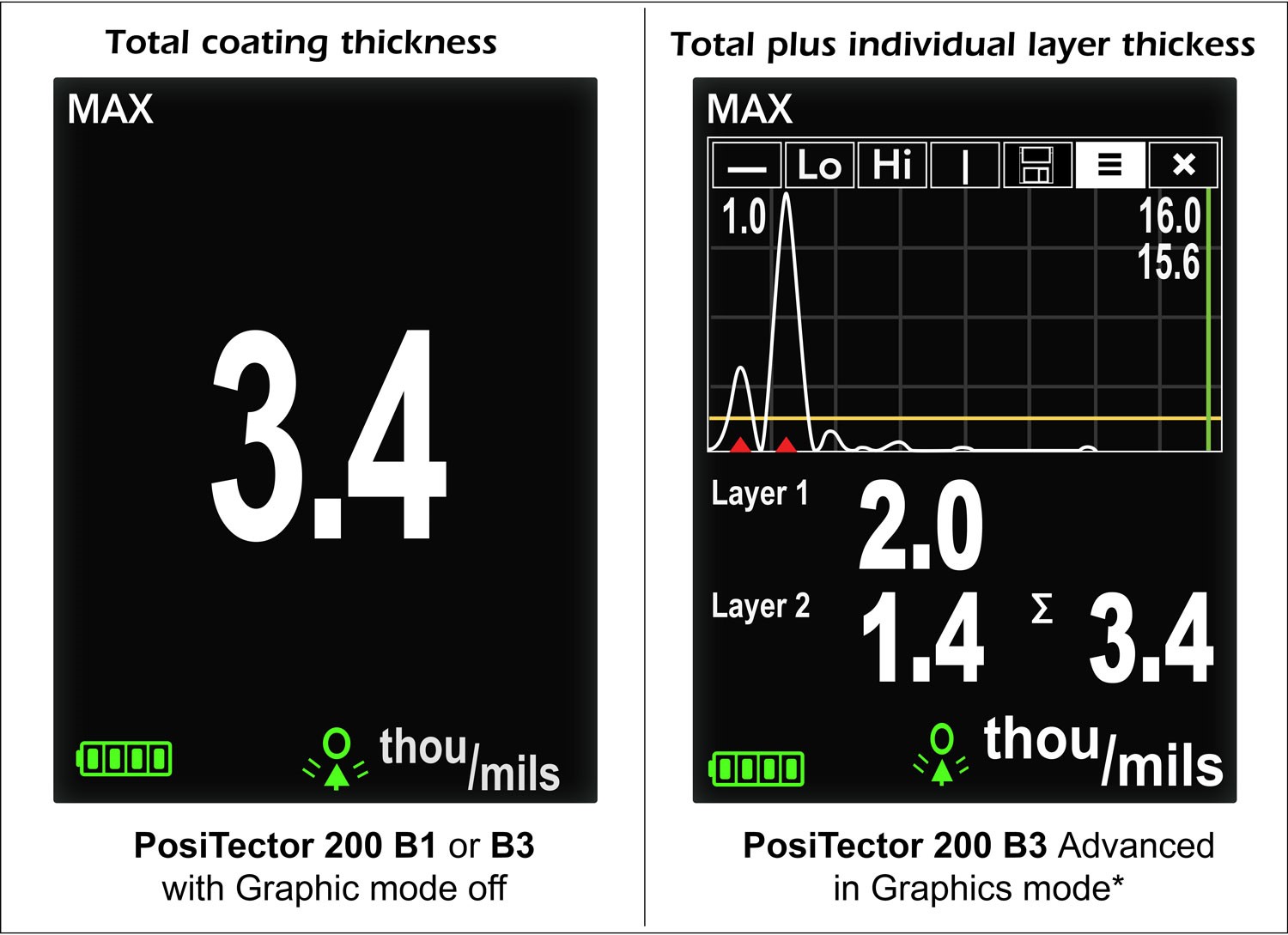

A kiírt eredmény a rétegrend teljes vastagságára vonatkozik. A lenti ábrán látható képek a PosiTector 200 B Standard és Advanced készülékek kijelzőit ábrázolják, a Max Thick Mode aktiválása után.

A jobb oldali képen látható, hogy az első réteg (Layer 1) 2,0 mils vastag. A 2. réteg (Layer 2) pedig 1,4 mils vastag. A teljes vastagság tehát 3,4 mils. A grafikon két csúcspontot (peak) jelöl, mely a két elkülöníthető anyagot jelképezi. Habár a bevonatrendszer valójában 4 rétegből áll, a készülék az első 3 réteg vastagságát kombinálja az 1,4 mils értékbe. A felső fényezési réteg külön kerül mérésre, melynek értéke 2,0 mils. A teljes rétegvastagság 3,4 mils.

Megjegyzés: A PosiTector 200 B metrikus rendszerben, mikron mértékegységben is képes kijelezni a mérési eredményeket.

A mérés végeztével törölje tisztára a szondát és a felületet egy zsebkendővel vagy textillel. Ennyire egyszerű.

Megjegyzés: A PosiTector 200 B metrikus rendszerben, mikron mértékegységben is képes kijelezni a mérési eredményeket.

A mérés végeztével törölje tisztára a szondát és a felületet egy zsebkendővel vagy textillel. Ennyire egyszerű.

Összegzés

Ahogy az autógyártók egyre több és több ellenőrzőrendszert adnak hozzá a járműveikhez, az alkatrészekre kerülő festék rétegvastagságának pontos mérése egyre fontosabbá, nélkülözhetetlenné válik. A gyártók ezzel biztosíthatják, hogy a beépített érzékelők megfelelően működnek majd éles helyzetben is. A PosiTector 200 B egyszerű, strapabíró és pontos megoldást jelent az ADAS-al ellátott műanyag lökhárítókra felvitt festékréteg vastagságának roncsolásmentes mérésére.

További információkért, bármilyen kérdés, kérés esetén, keresse cégünket elérhetőségeink valamelyikén!