Bliszter csomagolások vizsgálata

A bliszter csomagolások sokoldalú, előre formázott, műanyag csomagolóanyagok, melyet számos különböző iparágban használnak, mint pl. fogyasztási cikkek, elektronika és gyógyszeripar. Gyártásukkor hő segítségével, formálható műanyag hálóból hozzák létre a kis buborékokat vagy zsebeket, melyek méretét a benne tárolni kívánt termék mérete határozza meg. Ezeket a zsebeket jellemzően hőhegesztéssel tapasztják rá a ragasztóanyaggal bevont kartonlapra vagy fóliára. A bliszter csomagolások lényegében csapdába ejtik a bennük lévő termék összetevőit, ezáltal rendkívül tartós és biztonságos tárolást biztosítva.

A bliszter csomagolások típusai

A bliszter csomagolásoknak számos típusa és variációja létezik, melyeket a termék igényei szerint választanak ki és használnak. Egyes típusok, mint például az elölről lezárt bliszterek peremmel ellátott zsebeket tartalmaznak, melyek körülveszik a terméket, majd ezt a műanyagot hegesztik rá hő segítségével egy darab kartonra. Így a hegesztés csak a peremeket érinti, a karton többi része érintetlen marad, jellemzően erre szokás nyomtatni.Más típusokon, mint pl. a kagylóhéj bliszter csomagolásokon a zseb két félből álló tárolóban található, mely nyitható és zárható. Ezek a robusztusságuk okán akár nehezebb termékek tárolására is alkalmasak (pl. számítógépes perifériák, élelmiszerek stb.)

Bármely csomagolást használjuk is fontos, hogy a bennük tárolt termékek vizuális megjelenése ne torzuljon. Ennek nem csak esztétikai okai lehetnek, gyógyszerészeti termékeknél pl. a gyógyszerész számára is fontos lehet, hogy vizuálisan ellenőrizze a tabletták adagolására vonatkozó egyedi jelöléseket. A zsebek/buborékok kialakításához használt hőformáló szakasz a gyártási folyamat kritikus fázisa, hiszen a bliszter vizuális megjelenését számos tényező befolyásolhatja. Fontos, hogy megfelelően szabályozzuk az anyagválasztást, a formálási hőfokot, illetve figyeljünk a sablon állapotára is. Ezzel kerülhetjük el, hogy nem megfelelő késztermékeket kapjunk.

Bármely csomagolást használjuk is fontos, hogy a bennük tárolt termékek vizuális megjelenése ne torzuljon. Ennek nem csak esztétikai okai lehetnek, gyógyszerészeti termékeknél pl. a gyógyszerész számára is fontos lehet, hogy vizuálisan ellenőrizze a tabletták adagolására vonatkozó egyedi jelöléseket. A zsebek/buborékok kialakításához használt hőformáló szakasz a gyártási folyamat kritikus fázisa, hiszen a bliszter vizuális megjelenését számos tényező befolyásolhatja. Fontos, hogy megfelelően szabályozzuk az anyagválasztást, a formálási hőfokot, illetve figyeljünk a sablon állapotára is. Ezzel kerülhetjük el, hogy nem megfelelő késztermékeket kapjunk.

A csomagolás tisztaságának lehetséges problémái és értékelése

Az ilyen típusú csomagolások komplex formája miatt a blisztereket minőségét jellemzően vizuálisan ellenőrizték le, hiszen a hagyományos diffúz haze mérők segítségével a mérés lehetetlennek bizonyult.

A megoldás - Esettanulmány

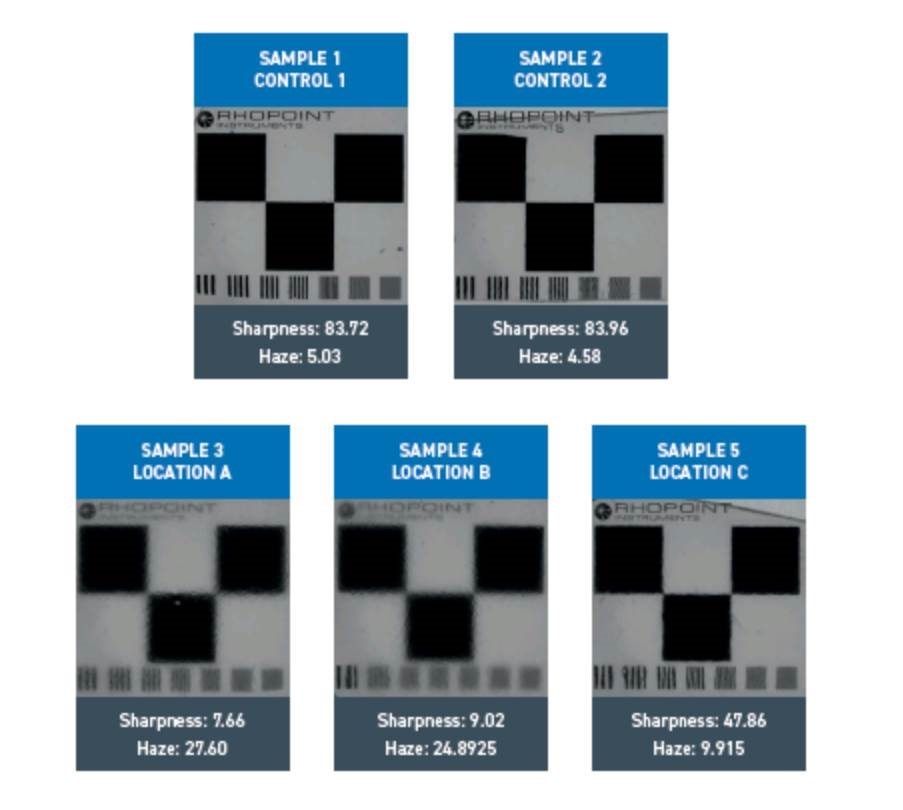

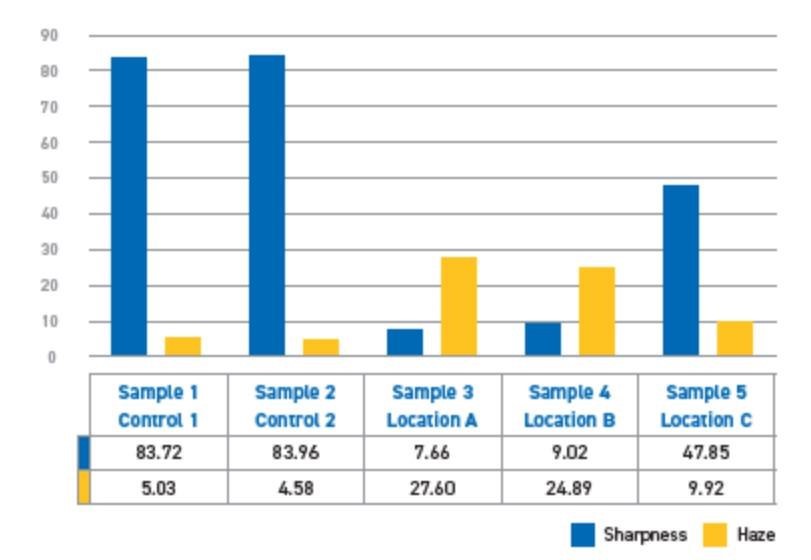

Egy gyógyszeripari blisztereket gyártó cég 5 különböző gyártási helyükről származó mintát nyújtott be elemzésre. A gyártó aggodalmát fejezte ki a termékek vizuális minőségének nagy eltérései miatt, melyek vélhetően a gyártási helytől függenek és a csomagolások változó optikai tisztasága okozza. A vizsgálat során a mintákat egy 8mm ASTM adapter segítségével rögzítették a Rhopoint ID mérési felületére, az ASTM D1003 szabványnak megfelelően. A bliszter anyag komplex formája nem okozott problémát a mérés során, mivel a Rhopoint ID mérési felületét kellő mértékben fedte. Minden minta négy alkalommal került mérésre Haze (HASTM) és Élesség (S) értékekre. Az élesség (Sharpness) az anyagon keresztül nézett tárgyak érzékelt részletességveszteségét számszerűsíti.

Mérési eredmények

Az összes minta mérése nagyjából 20 percet vett igénybe (5 minta, egyenként 4 alkalommal – 20 mérés) melyek mindegyikét manuálisan manipulálták a mérés során. A képeket ezután elemezték, hogy azonosítsák a optikai minőség lehetséges változásait. Az átlageredményeket kiszámolták, majd ezek kerültek a jegyzőkönyvbe.

Eredmények és megfigyelések

Az eredményeket vizsgálva a Haze és az élesség változása egyaránt megfigyelhető volt a mintákon. A 3-5 minták képeit részleteiben vizsgálva a felszínen egyfajta textúra jelent meg, melyek torzulást eredményeztek (annál a pontnál vizsgálva, ahol a mérési rácsháló fekete és fehér négyzetei találkoznak). A 3. és 4. minta esetén ez a textúra magasabban jelent meg, magasabb haze és alacsonyabb élesség értéket okozva. Ez elsősorban a textúra kisebb mértének tudható be, míg az 5. minta esetén a nagyobb méretű textúra alacsonyabb haze és magasabb élesség értékeket okoz. A számszerű és képi adatok megszerzésének képessége lehetővé teszi az adatok vizuális megerősítését. Ezeknek a mintáknak a mérése alakjuk és méretük miatt hagyományos haze mérővel lehetetlen lett volna.

A készülékekkel kapcsolatban és bármilyen egyedi kérdés vagy kérés esetén keressenek minket bizalommal!