UVCTest időtartam kalkulátor a vizsgálatok megfelelő időtartamának meghatározásához

UVC-vizsgálatok és a tesztek megfelelő időtartama

Az UVC sugárzással történő anyagvizsgálat még gyerekcipőben jár és az ajánlott teszt időtartamok korlátozottak vagy épp logikátlanok. Mégis, a leggyakrabban felmerülő kérdés ez: milyen hosszan tartson egy teszt?

Az ATLAS megpróbálta a lehető legjobb módszert kifejleszteni a megfelelő UVC-teszt időtartam megbecslésére. Ehhez szerintük első körben hat alapvető kérdést szükséges tisztázni:

• Mekkora az UVC dózisa alkalmazásonként? (a használt UVC fertőtlenítő készüléktől függően változhat)

• Hetente hány alkalommal végzünk UVC fertőtlenítést?

• Mekkora a vizsgált termék várható élettartama?

• Mi a tervezett besugárzási szint (mW/cm2) az UVC-vizsgálathoz?

• Milyen hosszú a „világos” fázis?

• A „világos” fázist egy „sötét” fázis követi majd? Ha igen, milyen hosszú a sötét fázis?

A fenti kérdések megválaszolása után máris egyszerűbben kiszámítható a tesztek megfelelő időtartama.

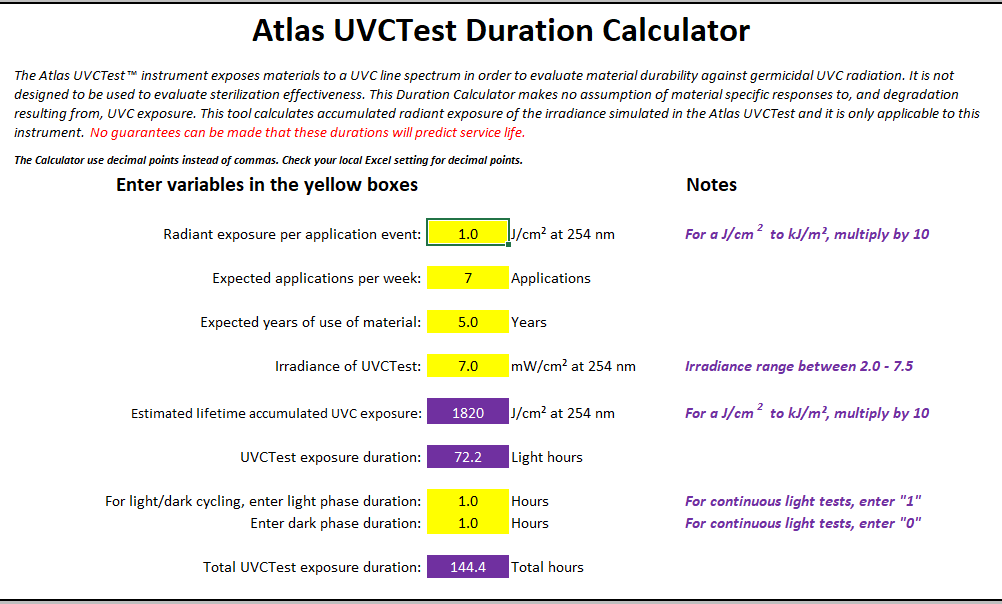

Az Atlas UVCTest időtartam kalkulátor hat szerkeszthető, sárgával jelölt mezővel rendelkezik, amelyek megfelelnek a fent felsorolt kérdéseknek. A három lilával jelölt eredmény mező jelzi az összes UVC terhelést, az UVC-teszt időtartamát (világos szakasz), illetve a teljes tesztidőt (sötét fázissal, vagy anélkül).

A kalkulátor előnye, hogy egyfajta kiindulópontot képez az UVC-teszt időtartamára vonatozóan. Ugyanakkor értelemszerűen ezáltal még nem határozhatók meg az egyes anyagok UVC sugárzásra adott specifikus reakciói. Épp ezért nem is garantálható, hogy a kalkulált időtartamok pontosan megjósolják az élettartamot. A gyorsított UVC-teszt eredményeinek a természetes kitettséggel való igazolásával és összehasonlításával ugyanakkor beállításokat és korrekciókat alkalmazhatunk, illetve további betekintést nyerhetünk a tesztekbe és azok viszonyába a valós körülményekkel.

Teszthőmérsékletek és sötét fázisok

Most, hogy a tesztek időtartamának meghatározására szolgáló folyamatot tisztáztuk, ideje szót ejteni a hőmérsékletről is. Az UVC tesztekre vonatkozó egyik referencia, mely a fekete panel hőmérsékletére is tartalmaz javaslatot az IEC 60335-1(2020), Annex T. A leírás szerint a fekete panel javasolt hőmérséklete kb. 63 °C +/- 3 °C. Ez az érték azonban túl magasnak tűnik ahhoz, hogy a felszíni hőmérsékletet szimuláljuk, mivel az UVC fertőtlenítési folyamatok jellemzően beltéren, jóval alacsonyabb környezeti hőmérséklet mellett történnek. Épp ezért, az ATLAS által elfogadhatónak ítélt fekete panel hőmérsékleti érték nagyjából 30-40 °C közé tehető.

Ha a 2.0 – 7.5 mW/cm2 közötti besugárzási szintek alacsonyabb tartományához közel futtatunk UVC-tesztet, a fent említett fekete panel hőmérséklet (BPT) kb. 30 °C körül szabályozható.

Végül pár szó a sötét fázisokról. Az ATLAS tesztszolgáltatások egyik fontos tapasztalata, hogy a megrendelők könnyedén kategorizálhatók aszerint, hogy igénylik-e a sötét fázist, vagy kifejezetten kerülik azt. Néhány polimer esetén a sötét fázisok növelhetik a valós körülmények között történő roncsolódásnak való megfelelést. Az ilyen polimerekben a sugárzás által kiváltott roncsolódási folyamatoknak pihentetésre van szükségük (sötét fázisok), hogy teljes mértékben érvényesüljenek – ezeket nevezzük aktinikus hatásoknak. Más, pihentetést nem igénylő anyagoknak természetesen megvan az az előnyük, hogy a tesztek rövidebb idő alatt is lefuttathatók.

Az ATLAS UVCTest Időtartam Kalkulátor ingyenesen letölthető a gyártó honlapjáról.

Az UVC-tesztekkel kapcsolatban további információk érhetők el az ATLAS oldalán, ahol ingyenesen meghallgatható a témában korábban rögzített online előadás, illetve szintén ingyenesen letölthető a gyártó alkalmazási segédlete.

Az UVC-tesztekkel, illetve ATLAS készülékekkel kapcsolatban felmerülő kérdések/kérések esetén keressenek minket bizalommal!

Sinka Dániel

Érétkesítési vezető

Telefon: +36 (1) 646 4539

E-mail: sinka.daniel@atestor.hu