Rétegvastagság-mérők az autóiparban és a prémium minőségű autóápolásban

Az ennél súlyosabb festési problémák több csiszolási és polírozási lépés alkalmazását tehetik szükségessé, hogy a fényezés a lehető legközelebb kerüljön eredeti szépségéhez. Az autóipari gyártók a két elterjedt fényezési technológia közül jellemzően egyet használnak a járművek festéséhez. A legelterjedtebb változat az ún. ’clear coating’ rendszer, mely során számos réteg semleges színű festéket hordanak fel a felületre, melyekre aztán egy réteg színes festék kerül. A másik megoldás az ún. egylépcsős fényezési mód, mely során több réteg színes festéket hordanak fel a felületekre, ez azonban kevésbé gyakran használt metódus. Mivel a legtöbb autóápolási vegyszer mindkét fényezési mód esetén hatásos, a ’detailing’ folyamata nem függ azoktól.

Miért mérjük a bevonatok rétegvastagságát?

Mikor a csiszolás/polírozás szükségessége nyilvánvalóvá válik, fontos, hogy a sérülés környezetének rétegvastagságát is meghatározzuk. A legtöbb gyári fényezés jellemzően 4–7 mil (100–180 mikron) vastagságú. Az ennél kisebb értékek azt jelzik, hogy a felső, átlátszó réteg majdnem teljesen eltávolításra került vagy egylépcsős fényezés esetén az alapozó hamarosan láthatóvá válik. A magasabb (tehát vastagabb) értékek gyakran azt jelzik, hogy korábban újrafestés történt. Ennek tudatában nehezebben becsülhető meg a festék felső rétegének megfelelősége (vastagsága), így a csiszolás is nehezebbé válik. Nem számít, mennyire óvatos a szakember, a vékony felületek polírozása vagy csiszolása a fényezés sérülésének kockázatát hordozza. Ha a ’detailing’ során vékony vagy ismeretlen vastagságú festékréteggel dolgozunk csak az olyan alternatív megoldások jelenthetnek biztonságos opciót, mint pl. a kézi polírozás.

Miután meghatároztuk a fényezéshez használt gyári eljárást, ezáltal pedig a várható rétegvastagságot, fontos, hogy mérésekkel is alátámasszuk a becsült eredményeket. Még egy tapasztalt autóápolási szakember számára is nehéz lehet a bevonat rétegvastagságának szemrevételezéssel való meghatározása. Ahogy a vékonyabb, karcállóbb átlátszó bevonatok, például a nanotechnológia egyre elterjedtebbé válik, szükségessé válik a nagy felbontású, elektronikus festékvastagságmérők használata. Segítségükkel meghatározható, hogy milyen vastagságban távolítsuk el a festéket a finomítás során.

Miután meghatároztuk a fényezéshez használt gyári eljárást, ezáltal pedig a várható rétegvastagságot, fontos, hogy mérésekkel is alátámasszuk a becsült eredményeket. Még egy tapasztalt autóápolási szakember számára is nehéz lehet a bevonat rétegvastagságának szemrevételezéssel való meghatározása. Ahogy a vékonyabb, karcállóbb átlátszó bevonatok, például a nanotechnológia egyre elterjedtebbé válik, szükségessé válik a nagy felbontású, elektronikus festékvastagságmérők használata. Segítségükkel meghatározható, hogy milyen vastagságban távolítsuk el a festéket a finomítás során.Mivel a csiszolási munkák magukban hordozzák annak lehetőségét, hogy az UV-blokkolók nagy része is eltávolításra kerül, a legtöbb autógyártó ajánlása szerint maximum 0,3 mil (8 mikron) vastagságban távolítható el a felső, átlátszó réteg. Ezzel az alsóbb rétegek még megvédhetők az UV-károsító hatásaival szemben. Legrosszabb esetben – egylépcsős fényezési eljárás esetén – az alapozóig való lecsiszolás költséges újrafényezési munkákhoz vezethet.

Szintén érdemes figyelembe venni, hogy a fényezés sérülései talán nem jelennek meg azonnal látható módon. Ha a felső rétegből túl sok kerül eltávolításra, az korai hibákhoz vezethet, mint pl. fakulás vagy leválás. A különféle hibák esetenként pereskedéshez, elégedetlen ügyfelekhez és a vállalkozás jó hírének csökkenéséhez vezethetnek. Az ilyen jellegű kockázatok elkerülhetők a felső rétegvastagság ellenőrzésével és az eltávolításra kerülő mennyiség minimalizálásával. Ennek kivitelezése pedig egy digitális rétegvastagság-mérővel a legegyszerűbb.

A fényezés felső rétegének jelentős sérülései közé tartoznak a mélyebb karcok, marások, foltok és a komolyabb oxidáció is. Ahogy az egyszerű mosás sem távolítja el a festés felső rétegének egyes sérüléseit, a csiszolás és polírozás útján történő felújítási munkák sem feltétlenül megfelelőek a mélyebb sérülések eltüntetésére. Ezért is fontos, hogy mielőtt túl sok festéket távolítunk el, felismerjük a határokat.

Az autókhoz használt gyártási alapanyagok

Az autók kasztnijának gyártásakor hagyományosan kizárólag acélt használtak, mivel az anyag egyensúlyt teremt a költségek, a szilárdság

és a

megmunkálhatóság között. Manapság néhány alkatrész esetében már alumíniumot használnak, mivel a gyártók csökkenteni igyekeznek az autók súlyát anélkül, hogy a biztonságosságuk csorbulna. Mindkét anyag festést igényel korrózióvédelmi és esztétikai okokból is.

megmunkálhatóság között. Manapság néhány alkatrész esetében már alumíniumot használnak, mivel a gyártók csökkenteni igyekeznek az autók súlyát anélkül, hogy a biztonságosságuk csorbulna. Mindkét anyag festést igényel korrózióvédelmi és esztétikai okokból is.A lökhárítók és más külső elemek jellemzően műanyagból és kompozit anyagokból készülnek. Ezek könnyűek, illetve a tervezők számára is teret engednek innovatív koncepciók megalkotásához. Míg a fémpanelek kisebb ütések hatására könnyen behorpadnak, a műanyag idomok ellenállóbbak a sérülésekkel szemben. Az újonnan gyártott autók és kamionok esetén nem ritka, hogy mindhárom anyag megtalálható – az ajtók és sárvédők acélból, a tetők alumíniumból, a lökhárítók és tükrök pedig műanyagból készülnek.

Rétegvastagság-mérő készülékek autóipari alkalmazásra

A DeFelsko hordozható, roncsolásmentes, festékréteg vastagságának mérésére alkalmas készülékei ideálisak lehetnek az autófényezéssel is foglalkozó ’detailer’ szakemberek számára. Általuk lehetővé válik a csiszoláskor és polírozáskor eltávolított festékréteg számszerűsített mérése és szabályozása.

A DeFelsko az autóipar számára három opciót kínál:

Opció #1 - PosiTest DFT

A PosiTest DFT az egyszerű, gazdaságos és legelterjedtebb megoldás az autók külső fém paneljeinek mérésére. A PosiTest DFT széria készülékei 40 mil (1000 mikron) vastagságig képesek méréseket végezni, ezáltal ideálisak különböző, autóiparban használt fémek festékréteg vastagságának roncsolásmentes mérésére.

A PosiTest DFT az egyszerű, gazdaságos és legelterjedtebb megoldás az autók külső fém paneljeinek mérésére. A PosiTest DFT széria készülékei 40 mil (1000 mikron) vastagságig képesek méréseket végezni, ezáltal ideálisak különböző, autóiparban használt fémek festékréteg vastagságának roncsolásmentes mérésére.

a. A PosiTest DFT-Ferrous készülék acél panelekhez ideális.

b. A PosiTest DFT-Combo acél és alumínium panelek esetén is alkalmazható.

+/- 3%-os pontosságával és 0,1 mil (2 mikronos) felbontásával a PosiTest DFT lehetővé teszi a csiszolás/polírozás során eltávolított festék mennyiségének pontos meghatározását.

A készülék több gyártó támogatását is élvezi, úgy mint: Toyota, GM, BMW, Nissan, Volvo, Mercedes-Benz, Hyundai és Volkswagen.

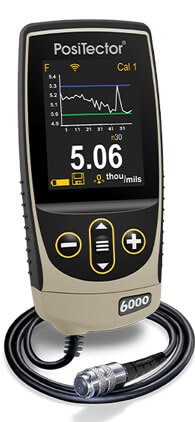

Opció #2 - PosiTector 6000

A PosiTector 6000 a DFT-hez hasonló mérési képességekkel rendelkezik, nagyobb pontossággal és felbontással. Strapabíró és sokoldalú mérőeszköz, mellyel a teljes rétegvastagságot leolvashatjuk fém felületeken. Opcionális tulajdonságai között említhetők a cserélhető szondák, a kijelzőn is megjelenő statisztikai adatok és grafikonok, a nyomtató kimenet és az eredmények letöltési lehetősége a számítógépre.

A PosiTector 6000 a DFT-hez hasonló mérési képességekkel rendelkezik, nagyobb pontossággal és felbontással. Strapabíró és sokoldalú mérőeszköz, mellyel a teljes rétegvastagságot leolvashatjuk fém felületeken. Opcionális tulajdonságai között említhetők a cserélhető szondák, a kijelzőn is megjelenő statisztikai adatok és grafikonok, a nyomtató kimenet és az eredmények letöltési lehetősége a számítógépre.a. PosiTector 6000 F1 acél panelekhez.

b. PosiTector 6000 FN1 acél és alumínium panelekhez egyaránt.

A készülékekhez különböző szondák érhetők el akár 25 vagy 500 mil (625 µm–13mm) értékig, illetve különböző formájú mintákhoz. +/- 1%-os pontosságával és 0.05 mil (1 mikron) felbontásával a készülék az elérhető legpontosabb mérőműszerek között van. Az olyan kiegészítő tulajdonságok, mint a memória és a nyomtatási képesség szintén értékesek azon felhasználók számára, akik szeretnék rögzíteni és rendszerezni a mérési eredményeket. A kívánt alkalmazási terület alapján egyedi készülékek és szondák is elérhetők, melyek kifejezetten acél, alumínium, vagy épp mindkettő mérésére alkalmasak. Ezek a készülékek az autóipari gyártás összes részterületén bevethetők.

Opció #3 - PosiTector 200

A PosiTector 200 egyedülálló tulajdonsága az, hogy nemfémes hordozókon is képes méréseket végezni, mint pl. az autóiparban is használt üvegszál vagy műanyag.

a. A PosiTector 200 B1 gazdaságos és egyben a legelterjedtebb megoldás a bevonatok TELJES rétegvastagságának mérésére.

b. A PosiTector 200 B3 egyszerre képes a TELJES rétegvastagságot és 3 különálló réteget is mérni egy többrétegű rendszerben.

A PosiTector 200 ultrahangos készülék olyan nemfémes mintákat is képes mérni, mint pl. üvegszálas panelek, műanyag lökhárítók és beltéri elemek. A készülék +/-3%-os pontossággal és 0,1 mil (2 mikron) felbontással rendelkezik. Egy egyszerű beállítás a készülék menüjében és a maradék festékréteg vastagsága is láthatóvá válik, mely polírozás során nélkülözhetetlen.

Három elv a festékréteg vastagságának mérésére

Az autóipari alkatrészek festékrétegének vastagságát a legegyszerűbben és legpontosabban hordozható, digitális készülékekkel mérhetjük. Ezekből alapvetően három típus érhető el, a választás pedig a bevonat típusától, a festett alapanyagtól és az alkatrész méretétől/alakjától függ. Ezek a készülékek mágneses, örvényáramos vagy ultrahangos mérési technológiát használnak.

A mágneses elv és az acél

Mivel az acél mágneses, az arra felhordott festékréteg vastagságát mágneses elven működő készülékkel mérhetjük meg, legyen szó mechanikus vagy elektromos verzióról.

A mechanikus mérőeszközök állandó mágnest, kalibrált rugót és egy hitelesített mércét használnak a mérésekhez. Ezek a készülékek azt az erőt mérik, mely ahhoz szükséges, hogy a bevont felülethez tapadt mágnest letépjük arról. Ezáltal határozható meg rétegvastagság. Az olcsóbb, mágneses lehúzással működő készülékek kevésbé precíz eredményeket hoznak, mely ugyanakkor hasznos lehet pl. a festék alatti töltőanyagok felderítéséhez. Az autóápolási szakemberek ugyanakkor ritkán alkalmazzák ezeket az eszközöket. Jellemző pontosságuk +/- 5%.

Az elektromos készülékek jóval népszerűbbek a ’detailing’ területén. Állandó nyomással működő szondáiknak köszönhetően konzisztens eredményeket kapunk, melyeket nem befolyásol az operátor. Az eredmények a nagyméretű LCD kijelzőn azonnal megjelennek. Míg a legtöbb készülék alapvető működési funkciókkal rendelkezik, egyes készülékek képesek az eredmények tárolására, a leolvasások azonnali elemzésére, illetve az eredmények exportálására számítógépre vagy nyomtatóra. Pontosságuk jellemzően +/- 1 és 3% közötti.

Az örvényáram és az alumínium

Bármilyen egyéb fémen (pl. alumínium) történő rétegvastagság mérés örvényáramos technológia segítségével történik. Mikor a készülék szondáját fémfelület (vezető) közelébe visszük egy szondán belüli tekercs alternatív mágneses mezőt létesít, mely örvényáramot hoz létre a fém felületén. Ezek az örvényáramok megalkotják a saját ellentétes elektromágneses mezőjüket melyet egy második, szomszédos tekercs érzékel.

Az örvényáramos (nem-mágnesezhető) rétegvastagság-mérő készülékek úgy néznek ki és úgy kezelhetők, mint mágneses társaik. A méréshez szintén állandó nyomású szondát használnak, nagyméretű LCD kijelzővel rendelkeznek, a tárolt eredmények pedig opcionálisan kinyomtathatók.

Viszonylag ritka, hogy az iparágban olyan készülékekkel találkozzunk, melyek kizárólag örvényáramos elven működnek Sokkal valószínűbb, hogy olyan eszközök jönnek szembe velünk, melyek a mágneses és örvényáramos elvet is alkalmazzák. Némelyik tovább egyszerűsíti a mérést azzal, hogy az alapanyagtól függően automatikusan vált az egyik mérési módról a másikra.

Az ultrahang és a műanyagok

Az ultrahangos mérési technológiát a nemfémes alapanyagra felvitt festékréteg mérésekor alkalmazzák, mint amilyen pl. a műanyag vagy az üvegszál. A készülék szondája tartalmaz egy ultrahangos transzducert, mely egy impulzust küld át a bevonaton. Az impulzus az alapanyagról visszaverődik a transzducerbe és nagyfrekvenciájú elektromos jellé alakul, mely a rétegvastagság meghatározás érdekében elemzésre kerül. Bizonyos esetekben egy többrétegű rendszer rétegei akár egyenként is mérhetők.

Hogyan mérjünk rétegvastagságot az autókon?

Mágneses és örvényáramos készülékek

1. Kapcsolja be a készüléket

2. Helyezze a szondát egy lapos felületre a méréshez, TARTSA STABILAN. Ha érvényes érték kerül mérésre, a készülék sípoló hangot ad ki és az eredmény megjelenik a kijelzőn.

3. Két mérés között emelje el a szondát legalább 5cm-el a felszíntől, vagy hagyja a szondát a felület ugyanazon pontján a 2 másodpercenkénti folyamatos méréshez. Ne húzza a szondát oldalirányban a felszínen.

A készülék pontosságának hitelesítéséhez tegye a következőket:

1. Mérje le a festetlen részt. Ez a gyors zéró-ellenőrzés határozza meg, hogy az adott minta méréséhez szükséges-e egy újabb kalibrációt elvégezni.

2. Ezután helyezze a műanyag ellenőrző lemezeket a festetlen felületre, majd egyesével végezzen rajtuk méréseket, ezzel ellenőrizve, hogy a készülék képes-e ezeket az ismert vastagságokat az adott tolerancián belül mérni.

3. Rétegvastagság-mérő etalonok külön is elérhetők, a még nagyobb pontosságért.

Ultrahangos rétegvastagság-mérők

A rétegvastagság ultrahangos mérése egy ultrahangos rezgés bevonatba küldésével történik, a szondához pedig ebben az esetben valamilyen csatolóanyagot kell használnunk. Épp ezért minden készülékhez jár egy palack általános glikol gél. Alternatívaként sima, sík felületeken egy csepp vizet is használhatunk csatolóanyagként. Miután egy csepp csatolóanyagot helyeztünk a festett rész felszínére, helyezzük a szondát a felületre. A szonda lenyomása elindítja a mérést. Ha a dupla sípolás vagy a zöld visszajelző fény felvillanása után felemeljük a szondát, az LCD kijelzőn az utolsó mérési eredmény jelenik meg. Ezután elvégezhetjük a második mérést ugyanazon a ponton, az előzőhöz hasonló módon. Ha végeztünk, töröljük tisztára a szondát és a felületet papírtörlővel, vagy kendővel.

A készülék pontosságának hitelesítéséhez kövesse az alábbi egyszerű lépéseket:

1. A ZERO menü használatával a szondát időszakosan nullázni kell, ezzel kompenzálva az extrém hőmérsékleti és kopási hatásokat. (megj.: a mágneses és örvényáramos elven működő készülékekkel szemben, melyeknél a nullázás bevonat nélküli fém felületen történik, az ultrahangos szondáknál ez a levegőben való méréssel zajlik).

2. Ezután helyezzük a mellékelt műanyag lemezeket egy kemény, sima felületre és egyesével mérjük le azokat, ezzel ellenőrizve, hogy a készülék képes-e ezeket az ismert vastagságokat az adott tolerancián belül mérni.

3. Rétegvastagság-mérő etalonok külön is elérhetők, a még nagyobb pontosságért.

Gyakran ismételt kérdések

Pontosan mennyit jelent 1 mil a rétegvastaságban?

A ’mil’ és ’mikron’ kifejezések mérési egységek, melyet a festékipar a rétegvastagság meghatározására használ.

Az angol rendszerben a mil egy inch ezredrésze (tehát 1 mil = 0,001”). A festékiparban a ’mil’ mellett a ’thou’ mértékegységet is használják, de a kettő ugyanazt fejezi ki.

A metrikus rendszerben egy mikron (μm) a milliméter ezredrészének felel meg (1 μm = 0,001 mm). A mil átváltása mikronba: 1 mil = 25,4 mikron (tehát pl.: 5 mil = 127 mikron). A mikron átváltása milbe: (mikronok száma) / 25,4 (pl.:254 mikron = 10 mil).

Mit mér a rétegvastaság-mérő?

Mágneses és örvényáramos

A rétegvastagság-mérők a szonda hegye és az alapfém közötti távolságot (magasságot vagy rést) méri. A távolságot felépítő rétegek között nem tesznek különbséget. A rétegvastagságra vonatkozó számításaik az összes réteget magukba foglalják (alapozó, alapszín és átlátszó réteg), illetve minden újrafestést, töltőanyagot, szennyeződést stb. Hacsak nem végzünk mérést minden egyes réteg felvitele előtt, a felhasználónak kell megbecsülnie a rétegek vastagságát.

Ultrahangos

Az ultrahangos készülékek egy ultrahangos transzducert (átalakítót) használnak a nagyfrekvenciájú hanghullám kibocsátására. Az impulzus a csatolóanyag segítségével bejut a bevonatba és bármilyen olyan felületről visszaverődik, mely eltérő sűrűségű. A bevonat rétegvastagságának mérése az ultrahangos jel átviteli idejének mérésével történik a szondától a bevonat határfelületéig és vissza. Az út során eltelt időt a készülék elosztja kettővel és megszorozza az ultrahang sebességével. Ezáltal kapjuk meg a bevonat vastagságát.

Ultrahangos készülékek elérhetők a teljes rétegrend vastagságának mérésére (mint a mágneses és örvényáramos modellek) és a rétegenkénti mérésekhez is. Az olcsóbb készülékek kizárólag nemfémes felületeken képesek mérni, mint pl. műanyag.

Mi az az átlátszó bevonat?

Az átlátszó bevonat (clear coat) színezetlen polietilén festék. Vastagsága jellemzően 1,5 – 2,0 mil (35 – 50 mikron) közötti. Ez az utolsó, gyártó által felvitt bevonat réteg, melynek célja a színes réteg védelme a környezeti behatásoktól, miközben tovább mélyíti a színt és tartós, fényes jelleget kölcsönöz neki. Ez a réteg könnyen karcolódik és ha megsérült, érdemes újrafesteni, mivel az alapszín elveszti a fényét vagy csillogását. Az átlátszó bevonat UVR védelmet is biztosít a festett réteg számára.

Az autógyártók jelenlegi álláspontja szerint a festékréteg vastagságát bármilyen nedves csiszolás vagy polírozás előtt és után is mérni kell. A méréseket rendszeresen el kell végezni, mivel gyakorlatilag lehetetlen szemmel megbecsülni azt, hogy a csiszolási folyamat során mennyi festéket távolítanak el. A rétegvastagság-mérő készülékek a profi ’detailer’ szakembereknek is hitelt és megbízhatóságot kölcsönöznek, emellett garanciát is jelentenek a kifogástalan munkára.

Mi az ideális rétegvastagság egy autón?

Sajnos nincs abszolút célérték, vagy „helyes” vastagság. Számos gyártó készít számos különböző modellt színformulációk és specifikációk széles skáláján. Egyes járművek talán csak 3 mil (75 mikron) teljes festékréteg-vastagsággal rendelkeznek a tetőpanelen, míg más SUV modelleknél ez egyes paneleken akár 17 mil (430 mikron) is lehet. Egyes gyárakban a hibásnak ítélt autókat újrafestik. Ettől függetlenül azonban egy gyári fényezés jellemzően 4 – 7 mil (100 – 180 mikron) közötti rétegvastagsággal rendelkezik.

Az igazán fontos szempont a konzisztencia. A panelek különböző pontjain mért rétegvastagság értékek csak kis eltéréseket mutathatnak. Az alacsonyabb eredmények (vékony rétegek) aggodalomra adhatnak okot. A jelentősen vastagabb területek újrafestést jelezhetnek. Ha a készülék nem produkál mérési eredményt, az azt jelentheti, hogy a rétegvastagság a készülék határértékén túl van és töltőanyag jelenlétét, vagy korábbi javítási munkákat jelezhet.

A rétegvastagság-mérők más néven is ismertek?

Habár a legtöbb iparágban rétegvastagság-mérő elnevezés alatt futnak, az autóiparban felbukkanhatnak olyan nevek is, mint festékmélység-mérő, festékmérő, festékvastagság-mérő, mil mérő stb.

Mit jelent a kijelzőn látható F és N?

A legtöbb készülék a mérésekhez használt működési elvet jelzi a kijelzőn. Az ’F’ a mágnesezhető (ferrous) fémeket jelöli (pl. acél), így a mérési elv ez esetben mágneses. Az ’N’, ’NF’ vagy ’NFe’ a nem-mágnesezhető fémeket (non-ferrous) jelenti (pl. alumínium, réz), így a mérési elv ez esetben örvényáramos.

Az autóiparon belül hol használják még a rétegvastagság-mérőket?

A ’detailer’ szakemberek számára elegendő egy egyszerűbb készülék is, megfelelő pontossággal és felbontással. Segítségével nyomon követhetik az átlátszó réteg vastagságának csökkenését a csiszolási/polírozási munkák során. Ehhez hasonló eszközöket használnak például még a karosszériaműhelyek, autókereskedők, festők, értékbecslők, ellenőrök és árveréseken a profi autóvásárlók is.

Gyakran újra kell kalibrálnom a készülékemet?

A ’kalibráció’ kifejezést gyakran rosszul használják. A legtöbb ember a „készülék beállítása a pontosság érdekében” jelentésben ismeri. A készülékek időszakosan automata kalibrációt végeznek és jellemzően minimális ráfordítást igényelnek a felhasználó részéről, kivéve a gyári beállítások visszaállítását, ha azokat módosították (szándékosan vagy véletlenül). Időnként minden készülék pontosságát ellenőrizni kell bevonat nélküli felületen vagy a mellékelt műanyag lemezeken végzett mérésekkel. Ezzel „nullázhatjuk” a készüléket, tehát meggyőződhetünk róla, hogy adott felületen ’0’ mérési eredményt kapunk. Az olcsóbb, alsóbb kategóriás készülékek hajlamosak kitéréseket produkálni, így érdemes minden nap, használat előtt ellenőrizni pontosságukat. Szondáik hegye kopik, elektromos alkatrészeik pedig széles működési toleranciával bírnak. Ha hibásan olvasnak, vagy hibát jeleznek ki, a felhasználó részéről egy- vagy kétpontos kalibrációra lehet szükség. Az erre vonatkozó folyamat leírása a készülék gépkönyvében megtalálható.

Ultrahangos készülékkel is mérhetek fémeken?

A válasz: igen és nem.

Igen, a készülék megfelelő eredményeket fog produkálni fémeken.

És nem, a készülék drágább, mint a kifejezetten fémek mérésére alkalmas társai, kisebb pontossággal bír fémes felületeken és csatolóanyagra van szüksége a méréshez. Ezért általánosságban nem ajánlott „univerzális” készülékként.

A készülékekkel kapcsolatban és bármilyen egyedi kérdés vagy kérés esetén keressenek minket bizalommal!

.png)

.png)